In un contesto economico caratterizzato da instabilità crescente e dinamiche sempre più articolate, la capacità di pianificare e gestire in modo efficace la supply chain è diventata un elemento distintivo per la competitività delle aziende. Le imprese italiane devono confrontarsi con una volatilità costante, interruzioni improvvise e un processo di digitalizzazione che, sebbene avviato, non ha ancora raggiunto una maturità completa.

Le tensioni degli ultimi anni hanno messo in discussione molti dei modelli tradizionalmente adottati dalle aziende italiane, rendendo evidente la necessità di ripensare processi e competenze. Le organizzazioni stanno aumentando gli investimenti in tecnologie che favoriscono integrazione e visibilità dei dati. Parallelamente, l’intelligenza artificiale sta iniziando a trovare spazio nella gestione della supply chain come possibile leva per affrontare nuove criticità, ma il suo impiego diffuso richiede ancora tempo, consapevolezza e un adeguato ripensamento dei modelli operativi.

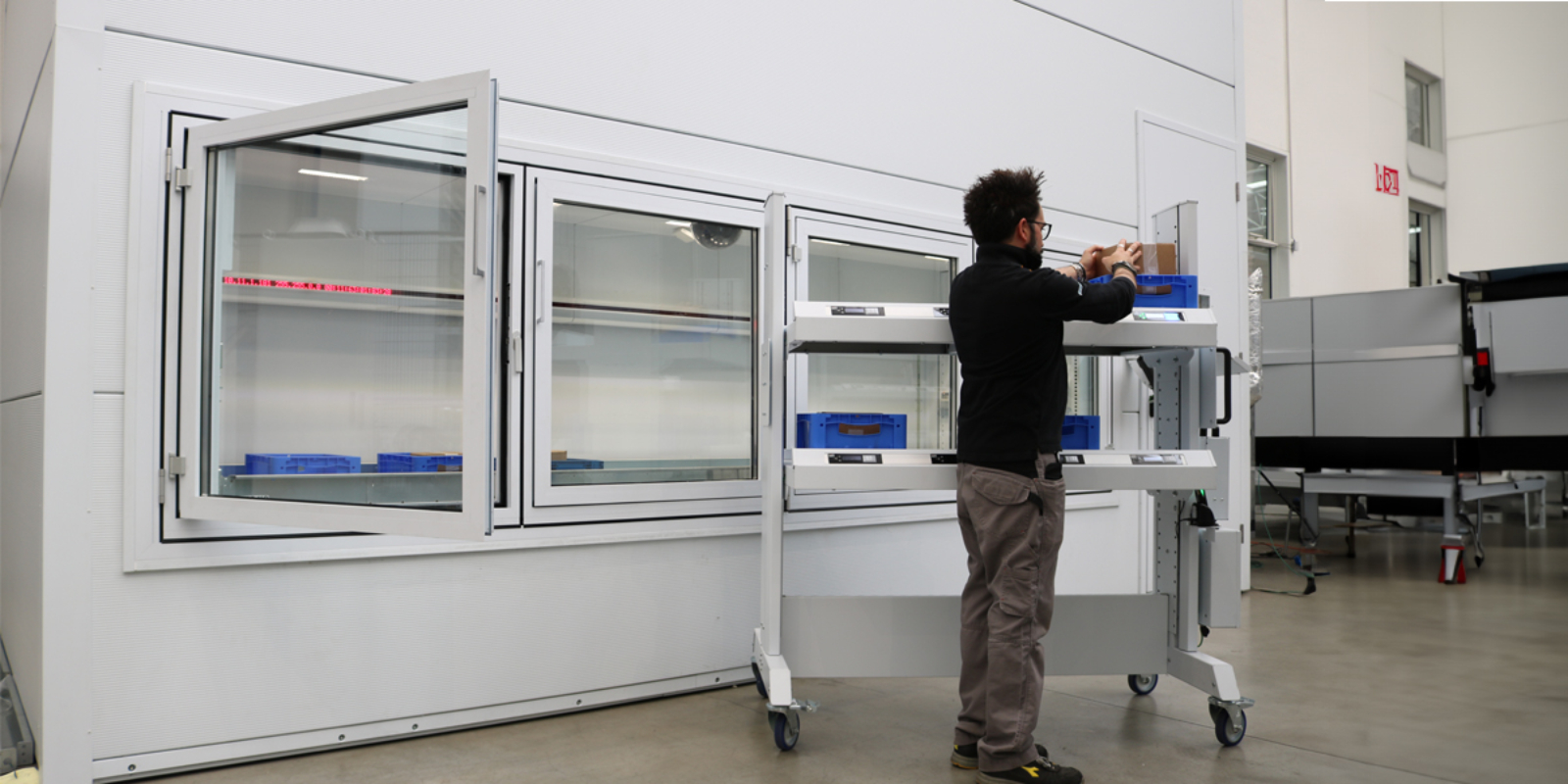

È proprio in questo scenario che i magazzini automatici verticali assumono un ruolo strategico: non sono più semplici strumenti di ottimizzazione logistica, ma veri e propri nodi digitali in grado di produrre informazioni preziose e di contribuire in modo determinante alla resilienza dell’intera filiera e alla crescita della logistica 4.0.

Perché pianificare la supply chain è oggi imprescindibile

Il Supply Chain Planning (SCP) è l’insieme di attività strategiche e operative che consentono di coordinare in modo integrato fornitori, produzione, logistica e distribuzione. Non si tratta solo di gestire le scorte, ma di prevedere la domanda, ottimizzare la capacità produttiva e orchestrare i flussi lungo tutta la catena di fornitura nell’ottica di una supply chain digitale.

Quando i magazzini automatici verticali vengono integrati nei sistemi di pianificazione, diventano un nodo centrale per:

- Migliorare la visibilità in tempo reale sui livelli di stock

- Ridurre i tempi di movimentazione grazie all’automazione dei processi di picking

- Ottenere dati precisi, utili per decisioni più rapide e basate su fatti

- Aumentare la capacità di risposta a variazioni improvvise della domanda grazie a processi di smart warehousing

I cinque pilastri della pianificazione moderna

Un approccio evoluto al Supply Chain Planning, supportato da tecnologie di automazione verticale, si fonda su cinque aree chiave:

- Pianificazione della domanda (Demand Planning)

Prevedere le tendenze future e sincronizzare le operazioni di magazzino in base a dati storici e segnali di mercato tramite sistemi di forecasting avanzato.

- Pianificazione delle risorse (Supply Planning)

Allineare capacità produttiva, approvvigionamenti e disponibilità dei fornitori alle reali esigenze operative.

- Pianificazione della produzione (Production Planning)

Programmare i cicli produttivi in modo efficiente, evitando colli di bottiglia e riducendo i tempi di attesa per migliorare la lean supply chain.

- Gestione delle scorte (Inventory Planning)

Mantenere livelli ottimali di stock, sfruttando i magazzini automatici per ridurre errori e sprechi.

- Pianificazione distributiva (Distribution Planning)

Ottimizzare le rotte e i tempi di consegna, integrando sistemi WMS, TMS e ERP per una visione completa e un modello di logistica integrata.

Benefici tangibili per logistica, costi e sostenibilità

Un’integrazione ben progettata tra magazzini automatici verticali e pianificazione della supply chain offre numerosi vantaggi:

- Riduzione dei costi operativi, grazie all’eliminazione di attività manuali e ridondanti

- Miglioramento del servizio clienti, con consegne più puntuali e accurate

- Maggiore resilienza, per affrontare meglio crisi, interruzioni o picchi di domanda

- Supporto agli obiettivi ESG, riducendo sprechi e ottimizzando consumi energetici e trasporti nell’ambito di una logistica sostenibile

Tecnologie abilitanti e potere dell’integrazione

Un reale salto di qualità nella gestione della supply chain si ottiene quando i sistemi informativi dialogano tra loro lungo l’intera filiera. L’integrazione tra ERP, WMS, APS e soluzioni di Intelligenza Artificiale consente di creare un ecosistema coerente, in cui pianificazione, esecuzione e controllo sono allineati verso un modello di supply chain integrata.

- L’ERP offre una visione centralizzata dei processi, assicurando coerenza tra domanda, produzione e approvvigionamenti

- Il WMS coordina in modo accurato le attività di magazzino, ottimizzando flussi, risorse e tempi

- Gli APS e i modelli predittivi supportano analisi avanzate, simulazioni di scenari e ottimizzazioni dinamiche

Quando questi strumenti sono alimentati dai dati provenienti dai magazzini automatici verticali – sistemi che garantiscono precisione, tracciabilità e aggiornamenti in tempo reale – l’intera supply chain beneficia di una visibilità end-to-end prima difficilmente raggiungibile e ideale per strategie di data-driven supply chain.

Tuttavia, non tutte le organizzazioni dispongono ancora di un’integrazione completa: molte realtà operano con sistemi solo parzialmente connessi o addirittura frammentati, con impatti diretti sulla qualità delle informazioni e sulla capacità di coordinamento. Il magazzino automatico verticale può però integrarsi efficacemente sia con processi manuali sia con sistemi completamente automatici, fungendo da ponte tra livelli diversi di automazione e migliorando la scalabilità operativa.

L’automazione, oggi molto diffusa nelle attività operative e nella raccolta dati, sta evolvendo verso forme più intelligenti, come la Robotic Process Automation avanzata, ma l’adozione rimane disomogenea. Il principale ostacolo non è soltanto economico: mancano una chiara governance dei dati, regole condivise e modelli organizzativi in grado di sostenere la trasformazione digitale. Superare queste barriere significa creare un ambiente in cui tecnologie come i magazzini automatici verticali possano esprimere tutto il loro potenziale, contribuendo a una logistica più agile, controllata e intelligente e maggiormente orientata alla digital transformation logistico-produttiva.

L’intelligenza artificiale come leva per una pianificazione più accurata

Le applicazioni AI nella supply chain si concentrano soprattutto sulle analisi predittive: migliorare la qualità delle previsioni, ottimizzare scorte e piani produttivi, anticipare anomalie o fluttuazioni della domanda. Le soluzioni più avanzate – come sistemi completamente autonomi o basati su visione artificiale – sono ancora in fase embrionale, frenate da competenze limitate e da una struttura dei dati spesso poco matura.

L’AI viene dunque percepita prevalentemente come uno strumento di miglioramento incrementale, più che come una leva di riprogettazione radicale ma resta centrale nelle strategie di automazione intelligente.

In questo contesto si inserisce Modula Optimizer, una funzionalità evoluta che rappresenta un esempio concreto di come l’AI possa contribuire in modo tangibile all’efficienza operativa.

Grazie all’impiego di algoritmi evoluti che mettono in relazione gli articoli tra loro, Modula Optimizer è in grado di migliorare la disposizione dei prodotti all’interno del magazzino e di ridurre il numero di cassetti movimentati durante le attività di picking. Ciò è possibile grazie a un nuovo sistema di schedulazione dedicato alla programmazione degli ordini, che permette di ottenere performance più accurate e perfettamente allineate alle simulazioni elaborate in fase progettuale.

Tra le principali capacità offerte da Modula Optimizer rientrano:

- Ottimizzazione degli ordini e del posizionamento degli SKU: il software elabora una mappa di correlazioni tra gli articoli, individuando quelli che vengono estratti con maggiore frequenza nello stesso ordine e analizzandone i livelli di rotazione. Questi dati consentono di definire la collocazione ottimale degli SKU, velocizzando il picking e limitando gli spostamenti non necessari dei cassetti nell’ottica di una ottimizzazione del magazzino automatico.

- Ottimizzazione del prelievo e della rotazione dei VLM: partendo da un set di ordini, il sistema seleziona quelli che possono essere gestiti nel modo più efficiente, con l’obiettivo di ridurre al minimo i movimenti dei cassetti e incrementare le prestazioni complessive del VLM. Grazie al monitoraggio costante dello stato dei VLM, è inoltre possibile evadere in parallelo gli ordini che presentano maggiore compatibilità. Questa funzione è disponibile tramite licenza annuale in formula pay-per-use.

Affinché soluzioni avanzate basate sull’AI possano diventare parte integrante dei processi di pianificazione, occorrono investimenti coordinati in tecnologie, formazione e gestione del capitale umano. È necessario creare un ecosistema aziendale capace di integrare strumenti intelligenti in modo armonico, assicurando che i dati siano affidabili, che i processi siano pronti ad accoglierli e che le persone dispongano delle competenze per interpretarli e valorizzarli. La capacità di unire innovazione e valorizzazione delle persone sarà decisiva per rispondere ai cambiamenti con prontezza e trasformare l’incertezza in opportunità, in un contesto di supply chain resiliente.

Dalla gestione reattiva al risk management proattivo

Le recenti crisi globali hanno mostrato quanto sia rischioso affidarsi a un approccio puramente reattivo nella gestione della supply chain. L’integrazione tra sistemi digitali, algoritmi predittivi e dati provenienti dai magazzini automatici verticali consente invece di anticipare criticità e attuare strategie più robuste.

Grazie a questa sinergia è possibile:

- rilevare in anticipo potenziali interruzioni o inefficienze

- valutare scenari alternativi e scegliere tempestivamente il percorso migliore

- reagire con rapidità agli imprevisti, mantenendo elevati livelli di servizio e migliorando il risk management logistico

Persone e competenze: la trasformazione parte dall’interno

La trasformazione digitale della supply chain non nasce dall’intento di sostituire il capitale umano, ma dalla volontà di renderlo protagonista di attività a maggior valore strategico in linea con le esigenze della logistica moderna.

In questo percorso, la formazione diventa una leva imprescindibile. Le imprese italiane tendono a gestire internamente gran parte dei progetti di trasformazione, facendo affidamento sulla conoscenza consolidata dei propri processi. Tuttavia, non tutte dispongono del livello di maturità tecnica e gestionale necessario per trarre pieno vantaggio dalle nuove tecnologie. La distanza tra chi investe in modo strutturato e chi rimanda ancora interventi mirati evidenzia la necessità di percorsi formativi più ampi, capaci di affiancare allo sviluppo tecnico anche competenze manageriali, metodologiche e data-driven per abilitare una cultura digitale della supply chain.

In questa direzione, la formazione proposta da Modula si inserisce come un supporto concreto: un’introduzione modulare, step by step, che accompagna l’azienda nel cambiamento senza stravolgimenti, permettendo di sperimentare, consolidare e poi scalare le nuove competenze. Solo così è possibile superare un approccio operativo reattivo e passare a una pianificazione fondata su scenari, simulazioni e informazioni aggiornate in tempo reale.

Il ruolo delle persone rimane quindi centrale.

La scelta di gestire i cambiamenti dall’interno conferma la fiducia nelle competenze aziendali, ma richiede che tali competenze vengano sostenute da investimenti costanti, così da costruire team preparati ad affrontare contesti sempre più complessi con flessibilità, spirito innovativo e capacità di adattamento all’interno di un ecosistema di supply chain collaborativa.

In quest’ottica, l’integrazione tra supply chain e magazzini automatici verticali rappresenta un’evoluzione condivisa, in cui processi, tecnologie e professionalità crescono insieme. Una logistica realmente intelligente può emergere solo dal connubio tra innovazione tecnologica e sviluppo delle competenze, trasformando le persone nei veri attori del cambiamento e garantendo una filiera più efficiente, resiliente e orientata al futuro e pienamente conforme ai principi della logistica 4.0.

Supply Chain Planning ed ESG: cosa significa integrare davvero sostenibilità ed efficienza operativa?

Il Supply Chain Planning è un elemento chiave per trasformare la sostenibilità in un valore concreto, contribuendo al raggiungimento degli obiettivi ESG e migliorando l’efficienza complessiva dei processi. Una pianificazione accurata di approvvigionamenti, produzione e distribuzione consente infatti di ridurre sprechi, consumi energetici ed emissioni, ottimizzando l’impiego delle risorse e rendendo la filiera più resiliente e allineata ai criteri di supply chain sostenibile.

Un contributo significativo arriva anche dall’evoluzione tecnologica dei magazzini, come l’impiego di magazzini automatici verticali, che permette di ridurre drasticamente lo spazio occupato. Meno superficie significa minori costi energetici, consumi (1.2 kWh) e un minore impatto ambientale. Allo stesso tempo, i magazzini automatici verticali migliorano l’ergonomia delle operazioni e garantiscono un controllo più preciso delle merci, riducendo errori, scorte in eccesso e movimenti non necessari favorendo una logistica green.

Dal punto di vista sociale, il Supply Chain Planning favorisce una maggiore trasparenza lungo tutta la filiera, assicurando condizioni di lavoro corrette e verificabili e promuovendo il rispetto dei diritti umani. Una supply chain ben pianificata rafforza inoltre la governance, grazie a una migliore tracciabilità dei materiali e a processi decisionali più responsabili e documentati in un modello di governance ESG.

In sintesi, integrare una strategia ESG nel Supply Chain Planning – anche attraverso soluzioni innovative come i magazzini verticali – significa costruire filiere più sostenibili, efficienti e a misura di persona.

Conclusione: costruire una supply chain verticale, digitale e resiliente

L’integrazione di magazzini automatici verticali con avanzate strategie di Supply Chain Planning rappresenta oggi una leva concreta per le imprese italiane che vogliono ottimizzare i flussi logistici, ridurre i costi operativi e aumentare la capacità di risposta all’incertezza e migliorare la propria competitività logistica.

Queste tecnologie permettono di rendere la supply chain più compatta, veloce e controllabile, valorizzando al massimo spazi, dati e processi. Le aziende che sapranno orchestrare in modo armonico automazione, analisi predittiva e competenze delle persone costruiranno filiere realmente resilienti, sostenibili e competitive — pronte ad affrontare le sfide del mercato futuro e a implementare una supply chain più efficiente.

40 KPI di magazzino per monitorare e misurare le prestazioni