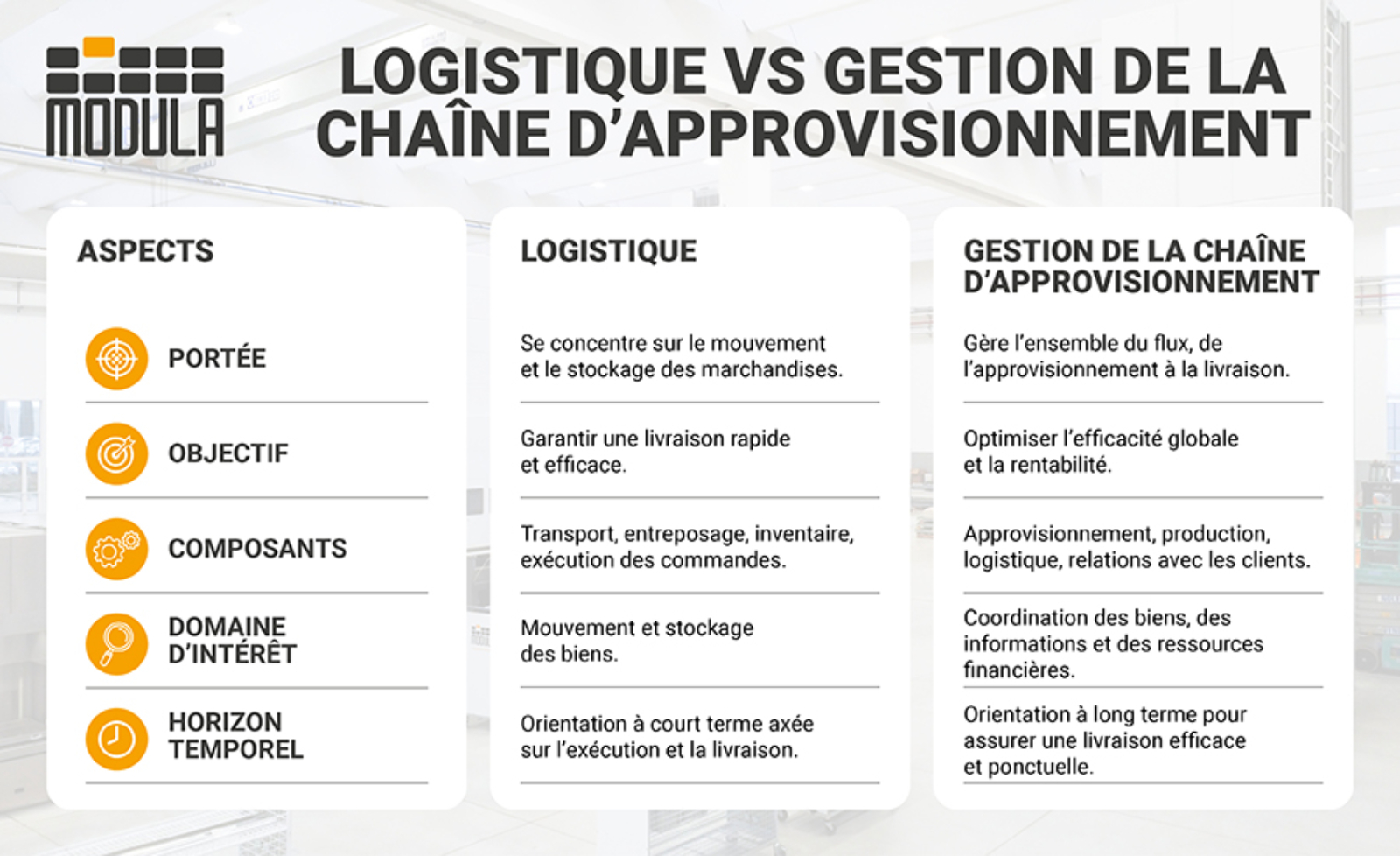

Il est d’abord essentiel de souligner que la logistique d’entreprise et le supply chain management sont deux concepts étroitement liés, mais qui jouent des rôles distincts au sein des stratégies modernes de gestion de la chaîne d’approvisionnement.

Supply Chain Management et Logistique : quelles sont les principales différences

Dans le contexte concurrentiel qui nous caractérise, où la rapidité et l’efficacité déterminent le succès des entreprises, il est impératif de saisir les implications des notions de logistique et de Supply Chain Management (SCM).

La gestion de la chaîne d’approvisionnement et la logistique partagent de nombreux points communs, mais elles présentent aussi des différences essentielles.

Alors que la logistique se concentre sur le mouvement et le stockage des marchandises, le supply chain management adopte une vision plus large, coordonnant plusieurs aspects : de l’approvisionnement en matières premières à la production, du transport jusqu’à la livraison finale.

Bien comprendre ces deux domaines ne relève pas seulement d’un exercice théorique : cela permet d’identifier des opportunités d’amélioration opérationnelle, d’obtenir un avantage concurrentiel et d’accroître la rentabilité.

Dans ce guide, vous découvrirez :

- en quoi la logistique et le SCM se différencient et s’intègrent

- les principaux bénéfices d’une gestion efficace des deux domaines

- comment les outils et solutions — à commencer par un WMS avancé — peuvent transformer la logistique intégrée et l’ensemble de la chaîne d’approvisionnement, la rendant plus agile, traçable et performante.

Logistique et supply chain : deux piliers de l’efficacité opérationnelle

Logistique et Supply Chain Management (SCM) constituent deux piliers essentiels pour garantir l’efficacité opérationnelle de toute entreprise : tous deux gèrent les flux de biens, d’informations et de ressources, mais avec des objectifs et des niveaux de contrôle différents.

En résumé, la logistique se concentre sur la gestion opérationnelle des flux — de l’entrepôt jusqu’au client — tandis que le Supply Chain Management adopte une vision stratégique qui relie les fournisseurs, la production et la distribution au sein d’un réseau coordonné et précis.

Qu’est-ce que la logistique ?

La logistique est, à tous égards, un segment de la chaîne d’approvisionnement (supply chain) dont l’objectif est de planifier, d’exécuter et de contrôler le flux des matériaux et des informations, en veillant à ce que le bon produit parvienne au bon client, au bon moment et au coût optimal.

La logistique comprend généralement deux domaines clés :

- La logistique entrante, qui gère les biens entrant dans l’entreprise.

- La logistique sortante (outbound logistics) : elle s’occupe de la livraison des stocks aux clients, en améliorant la gestion de l’entrepôt et les délais de distribution.

Qu’est-ce que la gestion de la chaîne d’approvisionnement ?

Le Gestion de la chaîne d’approvisionnement est un concept plus large, représentant la concertation de l’ensemble des activités reliant les fournisseurs, les producteurs, les distributeurs et les revendeurs. Son objectif est de créer une chaîne d’approvisionnement efficiente, durable et capable de répondre rapidement aux besoins du marché.

Les responsables de la supply chain travaillent donc à travers plusieurs fonctions et organisations afin de garantir que les produits soient fabriqués, transportés et livrés conformément aux prévisions, en respectant les critères de qualité, de coût et de délai. Une stratégie efficace de supply chain management permet d’optimiser les processus, de réduire les gaspillages et d’accroître la productivité de l’entreprise.

Différence entre la logistique et la gestion de la chaîne d’approvisionnement

Comme mentionné précédemment, de nombreuses entreprises ont tendance à utiliser les termes logistique et supply chain management comme s’ils étaient synonymes. En réalité, les distinguer est essentiel pour construire une chaîne d’approvisionnement performante, agile et compétitive.

La logistique s’occupe principalement des activités opérationnelles : elle gère le flux physique des matériaux, le stockage, l’emballage, le transport et la distribution. Il s’agit du processus permettant d’acheminer un produit de l’entrepôt jusqu’au client de manière sûre et rapide.

Le supply chain management (SCM), quant à lui, adopte une perspective plus large et stratégique. Il coordonne l’ensemble des acteurs impliqués — fournisseurs, producteurs, distributeurs et revendeurs — afin de s’assurer que chaque étape, de l’approvisionnement à la livraison, soit optimisée en termes de délais, de coûts et de qualité.

En d’autres termes, la logistique fait circuler les marchandises, tandis que le supply chain management fait fonctionner tout le système, en intégrant une chaîne d’approvisionnement efficiente et durable.

Les principales composantes logistiques de la chaîne d’approvisionnement

La logistique est la composante la plus opérationnelle de la supply chain : elle réalise des connexions entre les fournisseurs, la production et la distribution, en veillant à ce que chaque mouvement de matériaux ou de produits s’effectue de manière efficace, sûre et traçable.

Identifier et comprendre les principales composantes de la logistique aide les entreprises à repérer les points critiques et à introduire des outils d’optimisation et d’automatisation.

La logistique opérationnelle de la chaîne d’approvisionnement comprend :

- État des stocks : État des stocks : le suivi en temps réel des stocks est essentiel pour soutenir de meilleures décisions commerciales. Par exemple, lorsque les responsables d’entrepôt ont une vision complète des niveaux de stock, ils peuvent adapter les plans de production et d’approvisionnement afin d’éviter les ruptures ou les excédents de stock.

- Stockage : Un stockage efficace garantit que la bonne quantité de fournitures est maintenue aux emplacements optimaux, équilibrant ainsi l’offre et la demande pour prévenir les excédents ou les insuffisances.

- Entrepôt (entreposage) : L’entrepôt constitue le cœur opérationnel de la logistique. Les activités quotidiennes — réception, stockage, prélèvement, emballage et expédition — déterminent l’efficacité globale de la chaîne.

- Manutention des matériaux : elle englobe toutes les opérations de déplacement et de sécurisation des marchandises à l’intérieur de l’entrepôt ou entre les zones de production.

- Unitarisation : regrouper plusieurs unités de charge en une seule entité permet d’optimiser les flux et d’accélérer le processus d’expédition. Un système bien conçu réduit le nombre de manipulations, diminue les coûts et limite les risques de dommages.

- Contrôle des stocks : représente le point de convergence entre la logistique et l’analyse des données. Grâce à des modèles prévisionnels et à des systèmes WMS, il devient possible d’anticiper la demande, de planifier des réapprovisionnements automatiques et de réduire le gaspillage.

Des techniques telles que l’Economic Order Quantity (EOQ) permettent de déterminer la quantité idéale de stock à maintenir, garantissant une disponibilité continue sans immobiliser inutilement les marchandises et les matériaux. - Emballage : un emballage efficace protège les produits pendant le transport et contribue à l’efficacité logistique. Un design optimisé réduit les coûts d’expédition, améliore la durabilité et facilite les opérations de manutention automatisée.

- Transport : le transport relie chaque maillon de la chaîne d’approvisionnement, du producteur au client final. Le gérer de manière stratégique signifie choisir le mode de transport le plus adapté (terrestre, aérien ou maritime) et optimiser les itinéraires pour réduire les délais et les coûts.

Chaque composante logistique est un engrenage essentiel d’un système plus vaste.

Lorsque les processus d’inventaire, de stockage, de manutention et de transport fonctionnent en synergie — soutenus par l’automatisation et des logiciels avancés — l’ensemble de la chaîne d’approvisionnement devient plus fluide, durable et rentable.

Gestion logistique efficace : les principaux avantages

Une gestion logistique efficace ne se limite pas à l’optimisation des processus internes : elle constitue un avantage concurrentiel majeur, capable de générer de la valeur tout au long de la chaîne d’approvisionnement.

L’automatisation, la numérisation et la coordination des opérations logistiques sont des leviers permettant aux entreprises de réduire les coûts, améliorer la productivité et offrir un service client supérieur.

- Meilleure visibilité de la chaîne d’approvisionnement

Une gestion logistique efficace accroît la transparence dans l’ensemble de la chaîne d’approvisionnement. Cela permet aux entreprises de mieux gérer les coûts, d’identifier des gains d’efficacité, de détecter des problèmes, de planifier la demande et de saisir de nouvelles opportunités, telles que l’expansion vers de nouveaux marchés et le renforcement des partenariats avec les fournisseurs. - Réduction des coûts opérationnels

Une logistique optimisée permet de réduire les coûts généraux en diminuant les dépenses de transport et en minimisant les besoins d’espace de stockage grâce à un contrôle proactif des stocks et à l’utilisation de solutions logistiques automatisées. - Satisfaction des clients

Une livraison rapide et efficace des commandes améliore l’expérience client — un facteur essentiel pour assurer la fidélisation.

Des clients satisfaits sont plus susceptibles de devenir des ambassadeurs fidèles de la marque, partageant leurs expériences positives par le bouche-à-oreille ou sur les réseaux sociaux, attirant ainsi de nouveaux clients et renforçant la visibilité du brand et l’expérience client globale. - Contrôle des stocks

Une gestion logistique efficace aide à prévenir les pertes, en garantissant un comptage précis et un suivi en temps réel des stocks — un enjeu majeur, sachant que 24 % des consommateurs déclarent ne pas pouvoir acheter certains produits en raison de ruptures de stock.

Il est donc essentiel de surveiller attentivement les mouvements et la localisation des marchandises. - Stimuler la croissance de l’entreprise

La prévision de la demande favorise la croissance en permettant de prédire avec précision les besoins en matériaux et en stocks et d’optimiser les achats ainsi que le transport.

L’adoption des meilleures pratiques de la logistique 4.0 permet aux entreprises de développer leurs opérations de manière agile et efficiente pour répondre à la demande croissante des clients. - Flexibilité et agilité accrues

Des systèmes logistiques performants permettent aux entreprises de s’adapter rapidement aux évolutions de la demande du marché, aux fluctuations saisonnières ou aux imprévus.

Cette agilité constitue un atout concurrentiel majeur, garantissant des niveaux de service constants et une satisfaction client durable.

Les entreprises qui investissent dans des solutions numériques et automatisées, comme celles de Modula, obtiennent une chaîne d’approvisionnement plus rapide, durable et créatrice de valeur à long terme.

Comment un WMS avancé peut optimiser la logistique et le supply chain management

La gestion d’u un entrepôt moderne ne signifie pas seulement contrôler les stocks : cela consiste à coordonner les personnes, les processus et les technologies dans un flux unique et continu.

Un système de gestion d’entrepôt (WMS, Warehouse Management System) est un logiciel qui permet aux entreprises de gérer et de contrôler les opérations quotidiennes d’un entrepôt, depuis l’entrée des marchandises et des matériaux dans un centre de distribution ou de préparation, jusqu’à leur expédition.

Un WMS, comme celui de Modula, améliore de manière significative la logistique et la gestion de la supply chain, puisqu’il garantit :

- Précision accrue de l’inventaire : le WMS suit chaque article depuis son arrivée jusqu’à sa sortie. Cela garantit l’exactitude des données et évite les surstocks ou les ruptures. De plus, il fournit des informations en temps réel sur les niveaux de stock, l’état des commandes et la productivité, permettant aux responsables d’agir rapidement face aux défis opérationnels.

- Utilisation efficace de l’espace : le WMS optimise les emplacements de stockage selon la taille, le poids et la fréquence d’accès des articles, maximisant ainsi l’espace disponible et réduisant les coûts généraux.

- Productivité accrue de la main-d’œuvre : un WMS oriente les préparateurs vers les emplacements de prélèvement optimaux, réduisant le temps de déplacement et augmentant l’efficacité. Il peut également attribuer les tâches en fonction des priorités et de la disponibilité des employés pour améliorer le flux de travail.

- Meilleure prévision de la demande : des outils d’analyse et de reporting intégrés aident les responsables d’entrepôt à comprendre les tendances, à anticiper les changements de demande et à prendre des décisions éclairées sur les niveaux de stock.

- Réduction des dépenses opérationnelles : un WMS diminue les coûts de main-d’œuvre et réduit les erreurs, telles que les erreurs de prélèvement (mispicks), qui entraînent des retours ou des frais d’expédition supplémentaires.

- Respect des réglementations : un WMS assure la conformité aux réglementations en suivant les mouvements détaillés des stocks et automatise la création des documents d’expédition et de douane, réduisant ainsi le travail manuel et les risques d’erreur. Cela garantit la conformité aux normes et le contrôle.

Synergie entre le WMS et les systèmes Modula : automatisation et performance en entrepôt

Il est clair qu’un Warehouse Management System (WMS) peut considérablement améliorer la logistique et la gestion de la chaîne d’approvisionnement.

Pour optimiser davantage vos opérations, associez votre système de gestion d’entrepôt aux modules de levage vertical (VLM) Modula. Ces systèmes automatisés de stockage et de prélèvement (ASRS – Automated Storage and Retrieval Systems) maximisent la densité de stockage, réduisent les besoins en surface au sol et améliorent significativement les temps de prélèvement.

Cela permet un traitement des commandes plus rapide et plus précis, ainsi qu’une productivité accrue dans les opérations d’entrepôt, optimisant ainsi la logistique automatisée et la supply chain numérique.

Idées pour la réorganisation de l’entrepôt