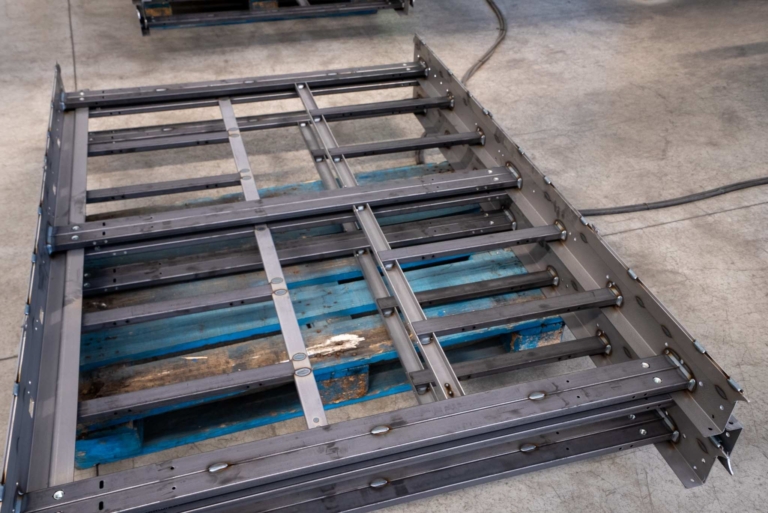

Le tableau électrique, situé à la base de nos entrepôts, est fabriqué par un fournisseur historique et doit uniquement être assemblé.

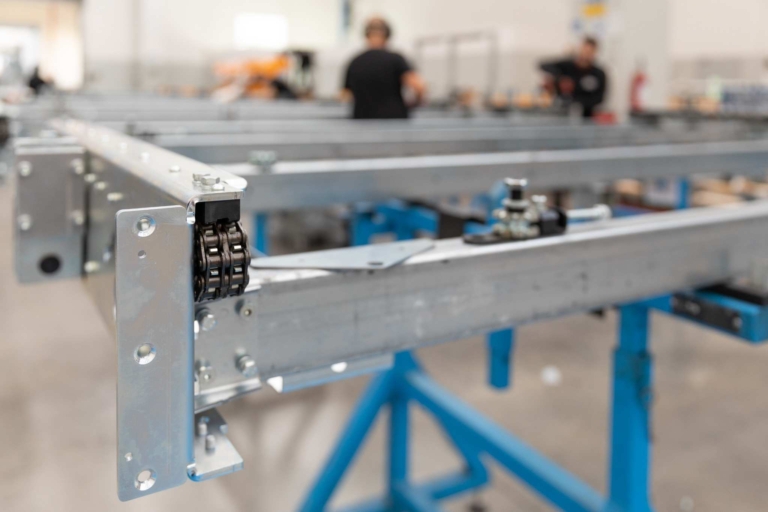

La ligne d’assemblage qui lui est consacrée est composée de sept postes de travail, chacun équipé d’un moniteur interactif qui guide l’opérateur pas à pas dans les différentes étapes de montage de tous les composants.

Chaque opérateur s’identifie à l’aide d’un badge personnel, qui active le poste de travail pour des raisons de sécurité.

Chaque station dispose de deux postes afin d’assurer la continuité opérationnelle même en cas d’anomalie.

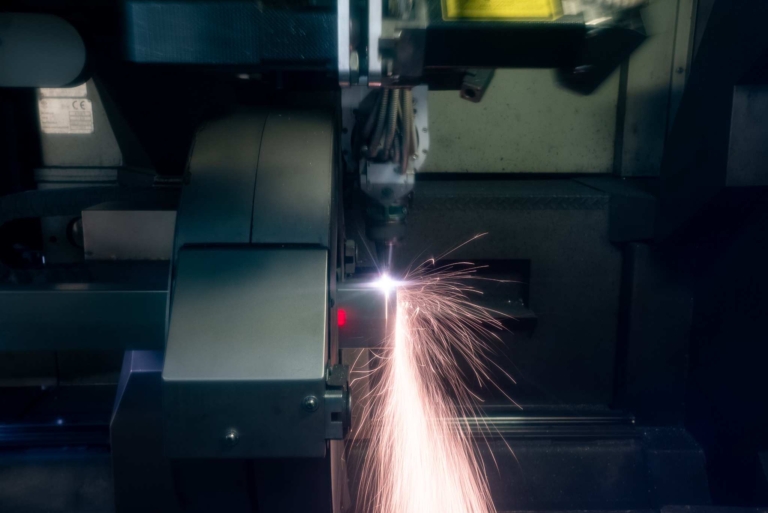

À côté de la ligne se trouve une station innovante Rittal, où sont effectuées les opérations de coupe, dénudage, insertion des embouts et marquage dans un processus intégré qui définit et trace chaque câble grâce à un code spécifique.

Ce système a permis d’éliminer le risque de faux contacts sur chantier et d’améliorer la fiabilité du câblage.

Une fois terminé, chaque tableau est testé.

L’introduction des câbles connectés a permis de réduire les temps d’installation d’environ un jour et demi.

Dans le département électrique sont également assemblés et testés les panneaux latéraux de sécurité du Modula. Il s’agit d’un système intégrant dans les panneaux latéraux des capteurs d’accouplement spécialement conçus pour interrompre le fonctionnement de la machine en cas de retrait d’un panneau pour des raisons de sécurité.