À une époque où l’agriculture est amenée à faire face à des défis toujours plus complexes, des changements climatiques à la pénurie de ressources, jusqu’au besoin de garantir la traçabilité et la sécurité alimentaire, la recherche de solutions, innovantes, agiles et technologiques, devient urgente.

Marco Giuliani, consultant expert dans les systèmes pour l’agriculture avancée, explique comment les technologies des magasins verticaux automatiques peuvent répondre concrètement aux défis de l’agriculture contemporaine.

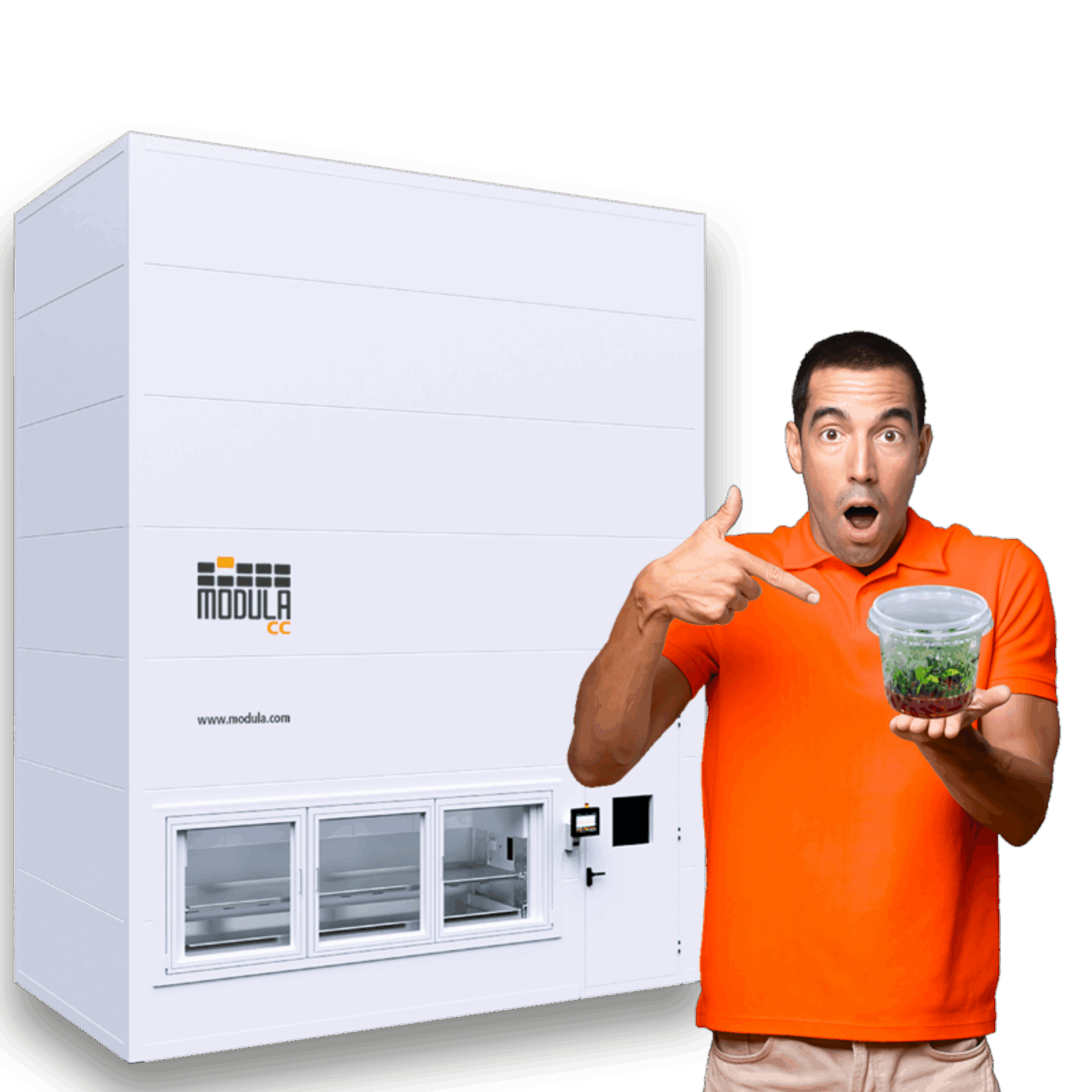

En effet, sa récente collaboration avec Modula, née pour analyser l’application de ces solutions à l’agriculture verticale (et pas seulement), a ouvert la voie à des scénarios prometteurs vers un nouveau modèle de production : plus efficace, contrôlable et durable.

Les besoins de l’agriculture moderne : des solutions verticales et intelligentes

Marco Giuliani, agronome indépendant, se consacre depuis des années à l’agriculture innovante, en se concentrant sur la micropropagation, les systèmes hydroponiques, et la pépinière avancée, des domaines représentant tous un point de rencontre entre la science agronomique et la technologie.

Modula Biotech Tower est un magasin vertical complètement automatisé, conçu afin de garantir le contrôle constant et centralisé de la température, de l’humidité et de la lumière.

Modula Biotech Tower a initialement été conçu pour les cultures verticales à intensité de production élevée, avec système de fertirrigation, contrôle du CO₂ et gestion climatique avancée.

Cette nouvelle génération de magasins automatiques a récemment été au centre d’un partenariat entre des spécialistes agronomes et Modula, développant un projet de culture de fraises en intérieur. L’objectif était d’évaluer la faisabilité de la production de plantes à feuilles et à fruits dans des environnements complètement contrôlés.

Après le premier test avec les fraises, les systèmes ont également été utilisés avec succès dans la culture de piments, salade et basilic, démontrant que, avec les bonnes conditions environnementales, ils peuvent être adaptés à de nombreuses cultures et modèles de culture verticale.

« L’approche s’est révélée prometteuse : les systèmes Modula, bien que naissant dans d’autres secteurs industriels, ont démontré pouvoir s’adapter également à l’agriculture verticale, mais nous avons surtout compris leur applicabilité dans la micropropagation », commente M. Giuliani.

Comme nous l’avons vu dans un article récent, la micropropagation, technique fondamentale pour obtenir un nombre important de plantes génétiquement identiques en partant d’une portion minime de tissu végétal, représente une ressource toujours plus essentielle pour la pépinière, la recherche génétique et la production à haute valeur ajoutée.

La gestion manuelle de ces processus est souvent soumise à des variables critiques telles que la contamination, la non-uniformité et l’organisation complexe du temps et de l’espace. C’est précisément sur ces limites que la technologie peut intervenir, en garantissant une plus grande efficacité, la répétabilité et l’optimisation des ressources.

Ce n’est pas un hasard si des solutions telles que Modula Biotech Tower sont conçues pour amener l’agriculture à un nouveau niveau de précision, de contrôle et de fiabilité.

Grâce à l’optimisation de l’espace à la verticale et à la numérisation de toutes les phases du processus, ce magasin représente une véritable avancée pour les acteurs de la micropropagation : non seulement en termes de qualité du résultat, mais aussi de simplicité de gestion, d’évolutivité du système et de possibilité de standardisation de la production.

Chaque phase du cycle de production se déroule dans un environnement fermé et isolé de l’extérieur, accessible sans contact direct, ce qui élimine radicalement les risques de contamination. C’est aussi une solution qui assure la traçabilité complète de chaque plateau, conteneur, pot ou bocal.

Des solutions technologiques qui assurent efficacité, qualité et durabilité

Les avantages observés, concrets et mesurables, peuvent être résumés comme suit :

Efficacité en termes d’espace :

- Par exemple, Modula Biotech Tower permet d’économiser jusqu’à 90 % d’espace par rapport aux solutions traditionnelles, en maximisant chaque mètre cube disponible grâce au développement vertical.

- Le développement en hauteur est possible jusqu’à 14 mètres, ce qui garantit l’uniformité microclimatique sans dispersion de chaleur ou de froid tout au long de la colonne.

- Une seule Biotech Tower, développée sur une hauteur de 10 mètres, peut accueillir de 250 000 à 500 000 plants, en minimisant l’espace au sol et en augmentant la productivité par mètre carré.

« Dans la pratique, un magasin Modula permet de cultiver dix fois plus dans le même espace qu’une serre ou qu’un environnement agricole traditionnel ».

Contrôle et réduction des contaminations :

- L’environnement fermé et isolé des systèmes Modula garantit une réduction importante des contaminations.

- Dans la plupart des cas, l’opérateur n’entre jamais physiquement dans la zone de culture, il interagit à travers une baie isolée avec des fenêtres à battants à rupture de pont thermique, qui permettent l’interaction sans compromettre la stérilité.

- Le système offre un contrôle complet. « Chaque plateau ou conteneur peut être identifié et contrôlé en temps réel ».

- Le magasin est soumis à des cycles de nettoyage à l’ozone, une technologie de pointe qui contribue davantage à maintenir l’environnement exempt de toute contamination, améliorant ainsi l’efficacité du processus de stérilisation.

Durabilité et efficacité énergétique :

- La consommation d’énergie est réduite par rapport à d’autres systèmes de culture en intérieur.

- L’environnement fermé permet de maintenir des températures et une humidité constantes avec moins d’équipements et moins de kilowattheures consommés, seulement quelques kWh, correspondant à environ 20/25 € par jour d’énergie utilisée.

- La régulation thermohygrométrique est assurée par un système intégré comprenant une centrale de traitement d’air (CTA), une unité de déshumidification et un refroidisseur externe (généralement fourni par le client). Ce dispositif permet une gestion précise et automatisée des paramètres environnementaux.

- L’optimisation de l’éclairage permet d’économiser 50 % de l’énergie nécessaire à l’éclairage.

Augmentation du rendement et optimisation des temps :

- Une solution comme Biotech Tower réduit les déchets et améliore la qualité de la culture in vitro, en augmentant le rendement des plantes jusqu’à 25 % et en garantissant leur homogénéité.

- Chaque cycle de production peut être avancé d’une semaine au maximum, avec un gain global de temps et d’énergie qui améliore la productivité et la durabilité.

- L’efficacité de la production est estimée à +25 % par rapport aux normes conventionnelles.

Traçabilité en temps réel et contrôle continu des cultures

Il est évident que le système assure un contrôle total et une traçabilité complète de l’ensemble du processus de production.

« Chaque plateau ou conteneur peut être identifié et contrôlé en temps réel », confirme Marco Giuliani.

L’opérateur sait toujours où intervenir, comment et quand, ce qui rend le processus transparent, reproductible et sûr. De plus, des capteurs de dernière génération surveillent constamment les conditions environnementales, déclenchant des actions correctives automatiques en cas d’écart par rapport aux valeurs optimales.

Avec Modula Biotech Tower, chaque phase est sous contrôle : les paramètres climatiques, l’état des cultures, la traçabilité des lots et la gestion des stocks sont suivis en temps réel, ce qui garantit la transparence et la fiabilité de la gestion des processus et de l’utilisation des consommables. Les entreprises agricoles et les laboratoires de recherche qui travaillent dans le domaine de la propagation in vitro à grande échelle tirent un grand profit de cette solution.

Une approche qui offre une fiabilité maximale et une visibilité totale sur chaque variable, apportant des avantages concrets aux entreprises agricoles et aux laboratoires de recherche.

« Biotech Tower, explique Modula, n’est pas seulement une solution technologique, mais un véritable changement de paradigme dans la gestion de la micropropagation. L’efficacité de la production s’accompagne d’une nette amélioration de la qualité et de la sécurité, ce qui a un impact direct sur la compétitivité des entreprises ».

Un système reproductible pour les pépinières, les laboratoires et les agro-industries

Bien que la micropropagation soit l’application principale, la polyvalence de Biotech Tower s’étend à d’autres secteurs :

- La culture de champignons

- L’élevage intensif d’insectes pour la production de protéines

- Des secteurs plus traditionnels tels que la pépinière et la sélection de semences

Le principal avantage de ces applications est la création d’un environnement entièrement contrôlé et reproductible, ce qui réduit la marge d’erreur.

Un nouvel écosystème Modula : vers un futur agricole évolutif et durable

Grâce à des technologies comme Modula Biotech Tower et Modula Climate Control, un nouveau modèle agricole, évolutif et contrôlé, prend forme : de la micropropagation à l’élevage d’insectes, ces solutions apportent ordre, efficacité et reproductibilité dans chaque processus.

Selon Marco Giuliani, l’agriculture du futur sera inévitablement automatisée et optimisée dans toutes ses ressources : espace, temps, énergie.

« Il s’agit d’un défi technique, mais aussi culturel : il faut de la vision et du courage pour investir dans un nouveau modèle de production ».

Une nouvelle approche, parfaite tant pour les grandes agro-industries que pour les nouvelles niches hautement spécialisées, dans le but d’obtenir les meilleurs résultats possibles dans des environnements fermés, contrôlés et durables.

Nouvelles technologies pour la production agricole

Les magasins automatiques verticaux innovants et la gestion contrôlée du climat sont essentiels pour améliorer l’efficacité et la durabilité des cultures. Découvrez dans notre PDF comment ces solutions peuvent transformer la production agricole.