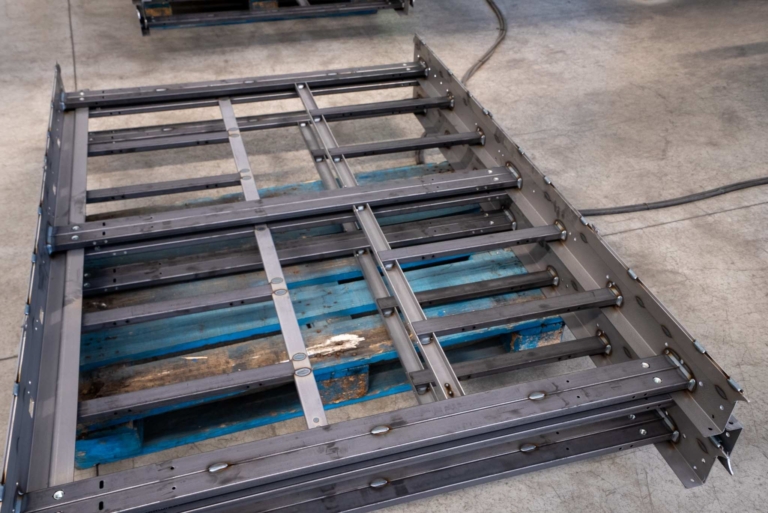

Der Schaltschrank, der sich am Unterbau unserer Lagersysteme befindet, wird von einem langjährigen Lieferanten gefertigt und muss dann nur noch montiert werden.

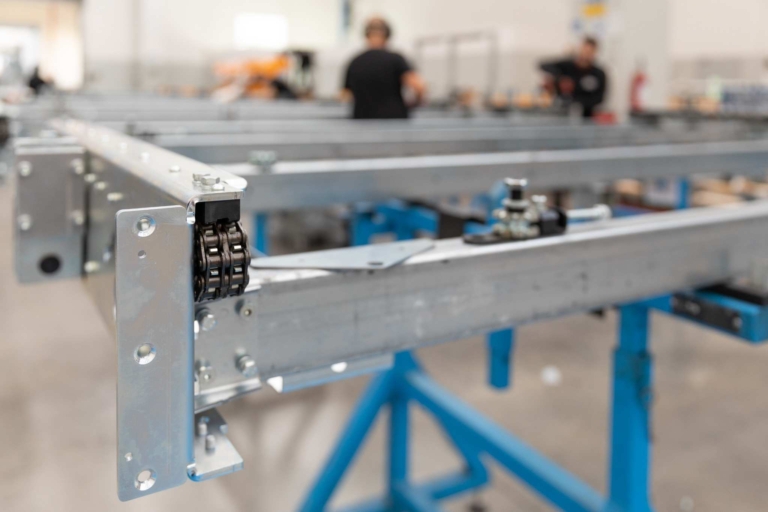

Die entsprechende Montagelinie umfasst sieben Arbeitsstationen, die jeweils mit einem interaktiven Monitor ausgestattet sind, der den Bediener Schritt für Schritt durch die verschiedenen Phasen der Montage aller Komponenten führt.

Aus Sicherheitsgründen meldet sich jeder Bediener mit seinem persönlichen Badge an und schaltet so seinen Arbeitsplatz frei.

Jede Station hat zwei Arbeitspositionen, was auch bei Störungen einen kontinuierlichen Betrieb gewährleistet.

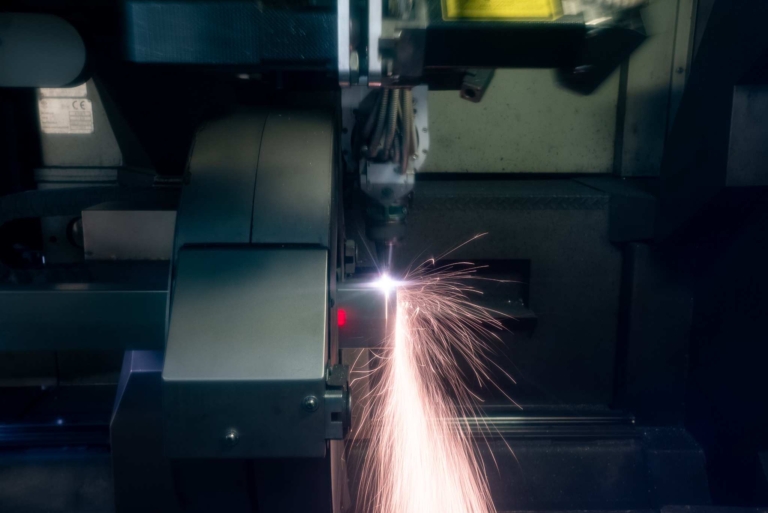

Neben der Linie steht eine innovative Rittal Station, in der folgende Arbeitsschritte stattfinden: Schnitt, Abisolieren, Anbringen der Aderendhülsen und Kennzeichnung. Alles erfolgt in einem integrierten Prozess, in dem jedes Kabel mit einer Kennnummer gekennzeichnet wird und damit nachverfolgt werden kann.

Dieses System hat das Risiko ausgeräumt, dass die Anschlüsse auf der Baustelle falsch hergestellt werden, und die Zuverlässigkeit der Verkabelungen deutlich verbessert.

Nach Fertigstellung wird jeder Schaltschrank einer Abnahmekontrolle unterzogen.

Durch die Einführung vorkonfektionierter Kabel konnten die Installationszeiten um ungefähr anderthalb Tage gekürzt werden.

In der Elektroabteilung werden auch die seitlichen Sicherheitswände des Modula montiert und getestet. Hierfür setzt man auf ein System, das spezifische Kopplungssensoren in die Seitenwände integriert, die den Betrieb der Vorrichtung aus Sicherheitsgründen automatisch unterbrechen, sobald ein Paneel entfernt wird.