La logistique et la chaîne d’approvisionnement s’orientent de plus en plus vers l’automatisation, qui joue un rôle décisif dans la réorganisation du magasin.

L’adoption d’un magasin vertical automatisé s’inscrit dans le concept du produit vers l’homme, en rendant l’accès aux marchandises à prélever et à déposer beaucoup plus simple et plus sûr.

Aujourd’hui c’est la marchandise qui est acheminée dans les magasins et amenée à hauteur d’homme tandis qu’avant c’était l’opérateur qui devait se déplacer entre les rayons, les mezzanines et les échelles pour récupérer ce qu’il cherchait.

Les magasins verticaux automatisés, à ne pas confondre avec les magasins automatiques à transtockeurs, sont constitués d’un élévateur central et de plusieurs tiroirs actionnés de manière à se déplacer sur l’axe vertical et sur l’axe horizontal et à arriver à hauteur de l’opérateur. Les tiroirs contiennent des marchandises, des produits semi-finis et finis pouvant servir à différents secteurs commerciaux.

Le magasin automatisé représente l’évolution des conditions de travail en termes d’ergonomie et de sécurité, mais ses avantages ne s’arrêtent pas là.

Il a tout d’abord été créé pour gagner de l’espace puisqu’en exploitant la hauteur des bâtiments, il permet de récupérer près de 90 % de la surface au sol.

Certains magasins, tels que le Modula Lift, peuvent atteindre une hauteur de 16 mètres et contenir jusqu’à 90000 kg de marchandise, avec une surface au sol de 14 m².

En exploitant au mieux la hauteur des bâtiments en toute sécurité, l’espace devient une nouvelle ressource à utiliser pour d’autres activités en permettant des économies en termes de location et d’achat de locaux commerciaux.

Les solutions antisismiques Modula permettent de sécuriser également les magasins situés dans des zones exposées aux événements sismiques, de nombreux tests ayant déjà été réalisés avec le centre de recherches Eucentre de Padoue.

Le magasin automatisé est non seulement gain de temps et d’argent, mais aussi et surtout automatisation, qui se traduit par la sécurité des opérateurs et des marchandises. Ces dernières, stockées en magasin, sont à l’abri des vols et des détériorations, de la poussière et des dommages causés par des agents extérieurs.

Étant donné que le magasin est fermé et que le matériel n’est introduit dans la baie qu’en cas de besoin, Modula protège tout ce qui se trouve à l’intérieur et empêche toutes sortes de contamination.

Ces caractéristiques en fait le meilleur choix pour les entreprises de l’industrie électronique, électrique, chimique ou alimentaire. Les produits sont également tous suivis et chaque mouvement est enregistré, ce qui permet de retracer facilement les mouvements de chaque article.

CROISSANCE DE L’AUTOMATISATION ET RÉDUCTION DES RISQUES AU TRAVAIL

Les prévisions de croissance du marché de l’automatisation de 2019 à 2025 a plus que doublé grâce à de puissants facteurs de croissance généraux, à l’incroyable progression du commerce électronique et à la hausse des coûts de main-d’œuvre dans les magasins.

Les opérations en magasin étant essentielles au succès de toute activité axée sur la chaîne d’approvisionnement, en particulier les activités à faible marge et à volume élevé telles que le commerce électronique et la vente au détail, la compétitivité se résume à la vitesse et à la précision du picking ainsi qu’à l’adoption de technologies et d’automatismes à l’intérieur du magasin.

Il n’y a pas de solutions toutes faites dans ce cas, mais uniquement des solutions automatisées, adaptées aux besoins et au flux de travail du client.

Parler d’automatisation en magasin, c’est parler d’un avenir incontournable pour toutes les entreprises. En plus de garantir la sécurité et la distanciation sociale, les processus d’automatisation représentent l’un des investissements ayant le meilleur ROI.

Le système choisi par le revendeur dépendra de la productivité souhaitée et de la gamme d’UGS proposées, ainsi que du niveau de flexibilité organisationnelle qu’il souhaite pour son magasin.

L’acquisition d’un automatisme de magasin a pour but de réduire la marge d’erreur des processus : selon une recherche menée par PwC, les entreprises qui ont recours à l’IA et à des méthodologies innovantes d’analyse des données sont en mesure de réduire les coûts de la chaîne d’approvisionnement de 6,8 % et d’augmenter les revenus de 7,7 %.

Parler d’automatisation, c’est aussi parler de Logistique 4.0, c’est-à-dire de machines capables de collecter des données et de les transmettre par leurs connexions.

Que signifie donc innover la chaîne d’approvisionnement par l’automatisation ?

- la rendre plus rapide et plus efficace

- améliorer l’ensemble de la production

- gérer plus efficacement la manutention des produits semi-finis et des matières premières

- permettre d’évaluer de plus en plus de données

- suivre tous les mouvements du magasin

- détecter rapidement toute anomalie

Tous ces avantages réunis permettent aux entreprises de réduire considérablement les coûts liés à la logistique, d’environ 25 à 30 % selon les experts.

Il existe des raisons scientifiques qui convergent vers l’idée d’investir dans le magasin et l’automatisation. Une publication de Public Health England a démontré qu’un environnement désorganisé entrave la créativité et peut conduire à l’insatisfaction au travail. Selon ce même article, l’amélioration de l’environnement de travail des employés peut également se refléter sur la marque. Outre la motivation, les magasins bien organisés sont plus sûrs car ils réduisent le risque d’accidents du travail.

Il ne fait donc aucun doute que tous les anciens systèmes de stockage et de logistique, plus traditionnels et, pour ainsi dire, « manuels », sont destinés à être lentement abandonnés au profit de l’automatisation, avec tous les avantages qui en découlent.

Au-delà des avantages contingents et tangibles en termes d’efficacité et de ROI, l’automatisation des magasins présente également des avantages secondaires. Il faut adopter une pensée visionnaire quant à l’usine du futur.

Automatiser, c’est aussi connecter les différents automatismes dans une perspective M2M et disposer de machines et de systèmes qui dialoguent entre eux, non seulement pour une intégration plus poussée et plus sûre entre le matériel et le logiciel, mais aussi pour un suivi précis des processus, des dispositifs, des serveurs et des données.

Les informations sont non seulement collectées mais aussi analysées et rationalisées, au service surtout de la maintenance prédictive, qui permettra d’anticiper les anomalies ou les dysfonctionnements, afin d’éviter les arrêts de production, et de signaler le problème en amont de la panne.

L’intelligence artificielle, la connectivité et la polyvalence permettent une meilleure utilisation des ressources (y compris les ressources humaines) et un plus haut degré de compétitivité.

L’utilisation d’équipements automatisés et de la robotique permet non seulement d’améliorer les performances et la rapidité, mais a également un impact environnemental important.

Tout d’abord, elle peut réduire les coûts énergétiques (un VLM consomme environ 0,3 kWh de moins qu’un sèche-cheveux)

Les robots peuvent travailler dans des conditions « plus difficiles » que les humains, en consommant moins de lumière, moins de chauffage et moins d’énergie. Les équipements mis en place pour la gestion des déchets ou le recyclage des palettes seront normalement inclus dans un système automatisé, nécessitant moins d’efforts et de main-d’œuvre pour les gérer de façon efficace.

PROCESSUS D’AUTOMATISATION

L’automatisation peut couvrir de nombreux aspects du magasin, de la gestion de l’entretien à la manutention des marchandises. Nous aborderons ci-après les principaux systèmes d’automatisation.

Véhicules autoguidés (AGV, AMR)

Ils constituent une nouvelle ressource dans la chaîne d’approvisionnement pour optimiser les opérations en magasin et valider l’assurance qualité de l’inventaire.

Robots mobiles autonomes (Autonomous Mobile Robots)

Il s’agit de robots qui se déplacent sans assistance humaine à l’intérieur de parcours cartographiés dans les entreprises. Ils sont capables de fonctionner 24 heures sur 24 et de limiter les accidents. Ils peuvent être utilisés dans des environnements extrêmement dangereux et toxiques, dans lesquels il serait trop risqué, pour les personnes, de pénétrer. Ils s’intègrent facilement à d’autres technologies et peuvent soulager les opérateurs des tâches à faible valeur ajoutée tout en assurant la distance de fonctionnement.

Grâce à leur agilité, les robots mobiles autonomes et les véhicules autoguidés (VGA) sont capables de se déplacer indépendamment d’une infrastructure centrale sur des terrains qui ne sont traditionnellement pas conçus pour les robots.

Selon ResearchAndMarkets.com, le marché mondial des AGV et des AMR devrait atteindre 13,2 milliards de dollars d’ici 2026, avec un taux de croissance d’environ 35 %. Les AGV et les AMR dépasseront collectivement la barre des 1,5 million dans les cinq prochaines années, faisant des robots mobiles une nouvelle norme dans nos activités quotidiennes.

Systèmes de palettisation

Ils chargent automatiquement les palettes à l’entrée et à la sortie du magasin. Bien que les robots de palettisation ne soient pas un concept nouveau, il existe aujourd’hui une demande croissante pour des systèmes plus intelligents qui tiennent compte du poids, des dimensions et de la broyabilité du produit avant de palettiser les marchandises. Il est également absolument nécessaire de relier les systèmes de palettisation aux autres parties du magasin.

Systèmes de stockage et de prélèvement automatisés (AS/RS)

Les systèmes AS/RS sont l’une des parties les plus complexes de l’automatisation des magasins et permettent le stockage automatisé des caisses et des palettes après la livraison par le fournisseur et le prélèvement pour le processus de préparation des commandes. Ils comprennent également des systèmes automatisés de rayonnages, des rayonnages et des systèmes à navette et permettent des magasins beaucoup plus denses.

Outre les AS/RS, le stockage automatisé est caractérisé par les VLM (magasins automatisés verticaux), soit des armoires mobiles qui utilisent l’espace en hauteur et amènent les marchandises vers l’homme.

Logiciel WMS (Warehouse Management System)

Le terme WMS désigne le logiciel de gestion du magasin qui permet de suivre et de contrôler les marchandises en magasin et de connecter tous les automatismes pertinents.

Du suivi des produits, qui permet d’identifier le meilleur emplacement pour le stockage, aux fonctions de prélèvement, au contrôle des stocks et à l’automatisation de la réception des marchandises, en passant par la gestion des expéditions et le suivi des transporteurs. Il s’agit d’un système capable de suivre tout ce qui se passe dans le magasin : suivi des produits, positions de stockage, contrôle des stocks, registre des données des articles, mouvements, volumes, réception des marchandises, supervision des expéditions et suivi des transporteurs. Il collecte ainsi d’autres informations utiles pour améliorer l’efficacité et la productivité et soutient l’entreprise dans toutes les phases d’organisation, de coordination et de contrôle des mouvements et des processus logistiques.

Il peut être client-serveur ou web-serveur (dans les solutions les plus récentes) et doit être intégré au système ERP (Enterprise Resource Planning), qui gère la partie administrative, et à tout autre logiciel de stockage et de manutention.

Maintenance, Réparation et Opérations (MRO)

La MRO s’oriente de plus en plus vers un concept de maintenance prédictive. Elle part elle aussi de l’analyse des données qu’elle recueille dans les systèmes automatiques et collecte ces mêmes données ainsi que les cycles de fonctionnement et les mouvements.

FONCTIONNEMENT DES MAGASINS AUTOMATISÉS

Le magasin vertical est un système de stockage automatisé qui permet d’utiliser tout l’espace disponible en hauteur et d’occuper ainsi le moins d’espace possible au sol.

Ce système permet de récupérer jusqu’à 90 % de l’espace au sol par rapport aux magasins traditionnels et de stocker jusqu’à 90000 kg de marchandises dans des tiroirs spécifiques.

Cette structure, appelée VLM (Vertical Lift Module), a la forme d’une « tour » et se compose de trois colonnes : une à l’avant, une à l’arrière et une au centre.

Il s’agit d’un système basé sur le concept du « produit vers l’homme » qui met donc automatiquement les marchandises à la disposition de l’opérateur, en améliorant les opérations de picking et en réduisant le travail et le temps nécessaires à la préparation des commandes.

En pratique, les marchandises sont d’abord stockées intelligemment à l’intérieur des tiroirs en optimisant l’espace entre un tiroir et l’autre.

En effet, après introduction des produits dans l’armoire verticale, le système Modula opère une gestion dynamique des hauteurs de charge, en minimisant l’espace entre les tiroirs par rapport à la hauteur du matériel stocké. En pratique, les tiroirs se positionnent de sorte à laisser le moins d’espace vide possible entre un tiroir et l’autre.

Les tiroirs sont positionnés devant et derrière la colonne centrale de l’élévateur, qui se déplace de haut en bas et vice versa en fonction du tiroir à prélever ou à repositionner.

L’opérateur, à l’aide de la console Copilot à écran tactile, automatique et conviviale, achemine le tiroir vers la baie et prélève le matériel dont il a besoin en fonction du prélèvement ou du dépôt qu’il doit effectuer.

Au terme de cette opération, le magasin se déplace de manière autonome et amène les marchandises vers la baie à hauteur de l’opérateur, garantissant ainsi une ergonomie et une sécurité totales.

En cas de baie externe, le prélèvement est très pratique, et en cas de baie double (interne ou externe), il est possible d’effectuer plusieurs opérations en même temps, ce qui accélère le prélèvement.

En effet, lorsqu’un tiroir arrive dans la baie pour l’opérateur, un autre peut se déplacer à l’intérieur du magasin pour préparer le prochain prélèvement, de manière à accroître l’efficacité et à éliminer tous les temps morts.

Le fonctionnement est identique en cas de dépôt de matériel. À chaque exécution d’une opération, l’opérateur peut, via la console automatique, confirmer l’action et garder ainsi une trace de toutes les activités effectuées.

Pour optimiser le suivi des mouvements, des accès et de chaque action sur les marchandises, il est également possible de gérer ou de restreindre l’accès au moyen de mots de passe, de RFID ou de badges.

SYSTÈMES DE PICKING

Les systèmes de prélèvement et de préparation des commandes au sein de l’entreprise représentent un processus très délicat et complexe, mais fondamental pour l’organisation et le bon fonctionnement du magasin.

La préparation d’une commande ou le tri du matériel implique une action de collecte, c’est-à-dire une sélection de colis, de composants, de produits ou de matériels qui sont rassemblés pour être ensuite expédiés ou destinés à d’autres compartiments internes du magasin.

Ces opérations pèsent lourdement sur les coûts de stockage car elles impliquent la quasi-totalité des ressources présentes et ont un impact direct sur le service et la satisfaction des clients.

C’est pourquoi les entreprises investissent de plus en plus pour rendre les opérations de picking efficaces et rapides.

Il existe deux types de prélèvement différents, l’un manuel et l’autre automatisé.

Le prélèvement manuel, le type le plus courant, est utilisé dans les petites et moyennes entreprises où les opérateurs se déplacent dans le magasin avec une liste pour effectuer le prélèvement.

L’on imagine bien vite les limites « physiques » de ces opérations, qui ne permettent pas de prélever des colis ou le matériel trop lourds ou qui invalident le résultat en raison des temps beaucoup plus longs.

L’on utilise souvent des moyens de support tels que des transpalettes électriques, des chariots élévateurs ou des chariots à mât rétractable pour faciliter le prélèvement manuel. Ces moyens permettent de faciliter le prélèvement dans les rayonnages ainsi que la manutention des marchandises.

Le prélèvement manuel peut être encore plus efficace s’il est complété par des solutions de prélèvement de marchandises selon le concept du « produit vers l’homme » (G2P), ce qui permet de réduire considérablement le temps et les coûts de main-d’œuvre.

Des technologies telles que le pick-to-light ou le pick-to-voice peuvent également accroître l’efficacité du travailleur humain, même si la tâche n’est pas véritablement automatisée. Il existe aussi des solutions telles que les stations de prélèvement et les picking cart qui sont basées sur le concept du put to light auquel elles ajoutent la partie dédiée à la préparation des commandes.

Le picking automatisé est un type de prélèvement qui implique l’utilisation de bandes transporteuses, de chariots automatiques, de robots, de véhicules autoguidés et de magasins automatisés grâce auxquels l’opérateur reste à son poste et les marchandises se déplacent vers lui.

Ce type de scénario implique un investissement initial plus coûteux, mais à long terme, il peut s’avérer être une décision imbattable : l’optimisation des activités de préparation des commandes peut aider les entreprises à augmenter considérablement leur productivité en réduisant de manière significative le risque d’erreurs.

Le prélèvement automatisé peut être complété par des aides et des accessoires qui le rendent encore plus efficace : les mêmes accessoires applicables au prélèvement manuel trouvent leur principale utilisation et réalisation dans les solutions automatisées.

Put to Light, Station de prélèvement et Picking cart permettent de localiser facilement les articles à prélever et de préparer un emplacement de prélèvement approprié déjà organisé pour la manutention.

Dans un système Put to Light, les écrans guident visuellement l’opérateur vers les emplacements où les articles doivent être positionnés pour chaque commande : un écran lumineux est associé à chaque position ou conteneur attribué à une commande.

Après identification d’un article à prélever, les écrans indiquent visuellement à l’opérateur le conteneur dans lequel il doit le déposer ainsi que la quantité requise pour chaque commande.

Grâce au logiciel qui gère le système Put to Light, il est possible de mettre en œuvre différentes stratégies de picking dont le batch picking (prélèvement par lot) ou la multi-commande.

Ce système peut être reproduit à l’aide du Picking cart, un chariot en acier facilement manœuvrable, équipé de étagères pour le dépôt des conteneurs et d’un certain nombre d’écrans put to light avec contrôleur et système WiFi pour la connectivité sans fil, ou à partir de la Station de prélèvement s’il est nécessaire d’étendre la zone de picking ou d’étendre le système pour ceux qui doivent traiter de nombreuses commandes simultanément.

Les nouvelles solutions de picking Modula optimisent les activités de préparation des commandes, aidant les entreprises à augmenter considérablement leur productivité.

En outre, lorsqu’elles sont associées à des systèmes de stockage automatisés, tels que les magasins automatisés Modula, elles simplifient considérablement les opérations de prélèvement et réduisent de manière significative le risque d’erreurs.

Les solutions de prélèvement Modula, en combinaison avec le logiciel WMS, permettent de mettre en œuvre des stratégies de prélèvement, y compris par lots ou multi-commandes.

ROBOTS MOBILES, ROBOTIQUE ET AUTOMATISATION

La robotique et l’automatisation deviennent rapidement un facteur clé de succès pour toutes les entreprises, avec un impact majeur sur le monde de la logistique. Ils sont essentiels pour une distribution plus rapide, plus sûre et sans erreur, pour une mise sur le marché plus rapide et, au final, pour une réduction des coûts pour entreprises et consommateurs.

C’est de cette association qu’est née l’idée de combiner des systèmes de stockage automatisés avec des robots mobiles autonomes, tels que les AMR (Autonomous Mobile Robots).

Amazon Robotics automatise les centres logistiques de l’entreprise en utilisant plus de 80 000 robots mobiles autonomes, ce qui représente une augmentation de plus de 200 % par rapport aux 30 000 robots utilisés fin 2015.

Les robots mobiles sont nés pour transporter le matériel sans intervention humaine dans des espaces industriels en cartographiant le plan du sol et en se déplaçant en toute autonomie et sécurité grâce à des capteurs et à l’intelligence artificielle.

D’une manière générale, ce sont des outils très utiles pour améliorer l’efficacité, la rapidité et la précision, mais aussi parce qu’étant très flexibles en termes de configuration, ils permettent de modifier rapidement leurs propres parcours, même face à des changements constants ou soudains.

Leur utilisation va également de pair avec la nécessité de réduire le temps de déplacement des opérateurs pendant les processus de production ou de préparation des commandes, ou encore les déplacements dans des zones dangereuses ou à risque pour la santé.

Parfois, la proximité des machines en service peut elle aussi causer des blessures ou des dommages aux personnes, ce qui peut être évité grâce à l’utilisation de robots.

Un autre aspect important est la pénurie de main-d’œuvre ou la nécessité de consacrer du personnel qualifié à des activités à plus forte valeur ajoutée.

Les robots mobiles pour la logistique sont de plus en plus utilisés depuis près d’une décennie, avec des millions d’AMR déployés dans le monde entier, et continuent leur croissance, avec des prévisions allant jusqu’à 40 % par an, selon la Fédération internationale de la robotique (IFR).

Les robots mobiles collaboratifs ont une programmation très simple et peuvent être facilement mis en œuvre dans un environnement industriel de toute taille.

Grâce aux capteurs et à l’intelligence artificielle, ils ne sont pas seulement précis, ils sont aussi absolument sûrs : des caméras, des scanners et des logiciels intelligents s’intègrent au guidage du robot, lui permettant de bien se déplacer autour des obstacles, parmi les travailleurs, à travers les portes, les tunnels et les ascenseurs, lui permettant de ralentir, d’accélérer ou de freiner brusquement pour éviter les dangers tels que les personnes ou les biens.

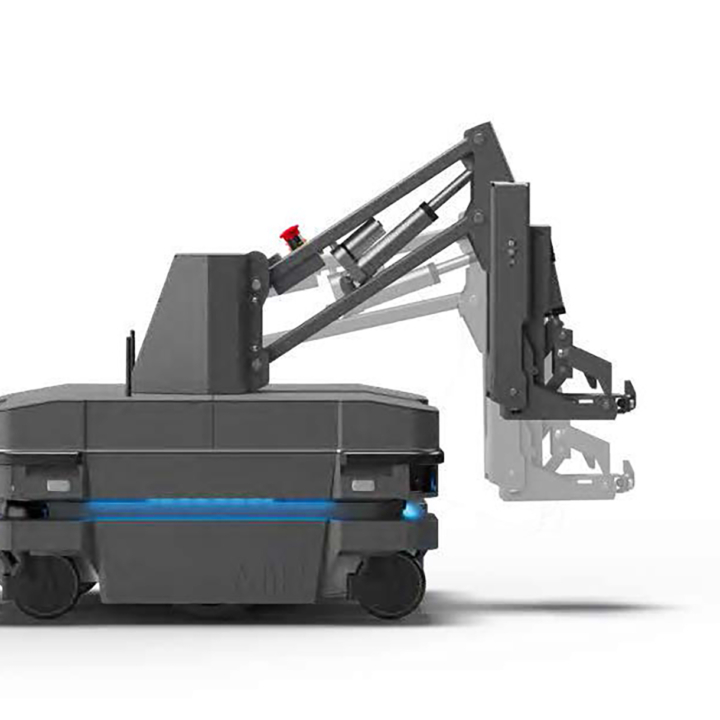

Il existe également de nombreux types de robots pour tirer des charges, manipuler des boîtes, des palettes, des caisses et autre matériel, ou même interagir directement avec les magasins automatisés Modula ou les bandes transporteuses.

Les principaux avantages de l’adoption d’un robot sont les suivants :

- Efficacité liée à la grande autonomie de travail avec plusieurs missions effectuées, l’absence d’opérateurs et de stations de travail, les faibles coûts d’entretien et de réparation combinés à la possibilité de suivre tous les mouvements en temps réel.

- Agilité et flexibilité liées aux exigences minimales en termes d’infrastructures et d’espaces, à la facilité de programmation et à la navigation dynamique dans l’établissement.

- Sécurité non seulement pour les travailleurs, mais aussi pour le personnel, les biens et les machines et accès facilité aux mouvements des robots, à leur vitesse et à leurs missions.

- Économies en termes d’heures de travail et de personnel pouvant être affecté à des activités à plus forte valeur ajoutée.

ROBOTS ET MAGASINS AUTOMATISÉS MODULA

Le robot est en mesure de transporter le matériel prélevé dans les magasins automatisés Modula ou dans d’autres systèmes de stockage. Le prélèvement peut être effectué manuellement ou automatiquement.

Transport du matériel

Le robot est en mesure de transporter le matériel prélevé dans les magasins automatisés Modula ou dans d’autres systèmes de stockage. Le prélèvement peut être manuel ou automatique.

Transport de palettes

Le robot autonome peut prélever/déposer la palette et la déplacer ensuite dans le magasin.

Applications

- Manuel

Le prélèvement est effectué manuellement par un opérateur qui prélève dans le tiroir du Modula et confie ensuite le matériel prélevé au robot, ou qui peut charger le tiroir du Modula avec le matériel apporté par le robot. - Automatique

Le prélèvement est effectué en automatique par le robot qui, dûment équipé d’un « top module », personnalisable en fonction du poids et du type de matériel à manutentionner, est en mesure de se présenter devant un magasin Modula et de prélever/déposer des unités de chargement ou des plateaux de matériel, sans l’intervention humaine.

Hook et Picking Cart

Dans certains cas, notamment lorsqu’il faut exécuter de nombreuses commandes en même temps, il peut s’avérer utile d’utiliser un système put-to-light mobile, à savoir le picking cart. Il est possible de déplacer le picking cart en manuel ou en automatique grâce à un « top module » doté d’un crochet de remorquage.

AMR et anthropomorphe

Les robots mobiles MIR transportent directement un robot anthropomorphe qui, une fois près du magasin automatisé vertical, effectuera le picking directement dans le tiroir de la baie.

Cette application est particulièrement utile pour le picking de pièces détachées par un robot à la place d’un opérateur.

Vous voulez rendre votre entrepôt plus efficace ?