La logistica e la supply chain si stanno muovendo sempre di più verso il versante dell’automazione, che sta acquisendo un ruolo determinante nella riorganizzazione del magazzino.

L’adozione di un magazzino automatico verticale si lega al concetto di merce all’uomo rendendo l’accesso ai prodotti da prelevare e depositare molto più semplice e sicuro.

Basti pensare che è la merce che viene spostata all’interno dei magazzini e portata ad altezza uomo mentre prima era l’operatore a doversi muovere tra scaffali, mezzanini e scale per recuperare quello che cercava.

I magazzini automatici verticali, da non confondere con i magazzini automatici a traslo, sono composti da un elevatore centrale e diversi cassetti che vengono movimentati sull’asse verticale e sull’asse orizzontale, portandoli ad altezza operatore. Nei cassetti vengono messe merci, semilavorati, prodotti finiti che possono servire diverse aree aziendali.

Il magazzino automatico rappresenta l’evoluzione delle condizioni di lavoro in termini di ergonomia e sicurezza ma i suoi vantaggi non sono certo legati soltanto a questo aspetto.

In primis nasce per risparmiare spazio, poiché sfruttando l’altezza dei locali consente un risparmio a terra di quasi il 90% della superficie.

Alcuni magazzini, come il Modula Lift, possono raggiungere fino a 16 metri di altezza e contenere fino a 90.000 Kg di merce, con un ingombro a terra di 14 mq.

Sfruttando al meglio l’altezza dei locali in totale sicurezza, lo spazio diventa così una risorsa nuova da adibire ad altre attività e lascia la possibilità di risparmiare in termini di affitto e acquisto di locali aziendali.

Le soluzioni antisismiche Modula rendono anche sicuri i magazzini in zone particolarmente soggette a eventi con numerosi test già portati a termine con il centro di ricerche Eucentre di Padova.

Il magazzino automatico non è solo risparmio di tempo e denaro ma è soprattutto automazione, che si traduce in sicurezza per gli operatori ma anche per le merci, che, stoccate nel magazzino, sono al sicuro da furti e danneggiamenti, polvere e danni da agenti esterni.

Essendo il magazzino chiuso, e portando in baia il materiale solo quando richiesto, Modula tutela tutto ciò che vi è all’interno ed evita anche contaminazioni di ogni tipo.

Proprio per questo si è rivelata la scelta migliore per aziende del settore elettronico, elettrico, chimico o alimentare.

I prodotti inoltre sono tutti tracciati e ogni movimento viene registrato, pertanto è sempre facile risalire agli spostamenti di ogni item.

CRESCITA DELL’AUTOMAZIONE E RIDUZIONE DEI RISCHI SUL LAVORO

Le previsioni di crescita del mercato dell’automazione dal 2019 al 2025, sono di oltre il doppio grazie a forti fattori di crescita generali, dell’incremento incredibile dell’e-commerce e all’aumento dei costi del lavoro di magazzino.

Essendo le operazioni di magazzino un fattore critico per il successo di qualsiasi attività incentrata sulla catena di approvvigionamento, in particolare le attività a basso margine e ad alto volume come l’e-commerce e la vendita al dettaglio, la competitività si riduce alla velocità e alla precisione del picking oltre all’acquisizione di tecnologie e automazioni all’interno del magazzino.

Non esistono soluzioni pronte in questo caso ma solo soluzioni automatiche, customizzate sulla base delle esigenze del cliente e del flusso di lavoro a cui deve fare fronte.

Parlare di automazione in magazzino significa parlare di un futuro imprescindibile per tutte le realtà. Oltre a garantire sicurezza e distanziamento sociale i processi di automazione rappresentano uno degli investimenti con migliore ROI.

Il sistema scelto dal rivenditore dipenderà dalla produttività desiderata e dalla gamma di SKU offerti, nonché dal livello di flessibilità organizzativa che desidera per il proprio magazzino.

Lo scopo nell’acquisizione di un’automazione di magazzino è ridurre il margine di errore dei processi: secondo una ricerca condotta da PwC, inoltre, le aziende che fanno uso di AI e metodologie innovative di analisi dati sono capaci di ridurre i costi della filiera del 6,8%, aumentando i ricavi del 7,7%.

Parlare di automazione significa anche parlare di Logistica 4.0, quindi di macchine capaci di raccogliere dati e trasmetterli attraverso le proprie connessioni.

Cosa significa quindi innovare la supply chain attraverso l’automazione?

- renderla più rapida ed efficiente

- migliorare l’intera produzione,

- gestire in modo più efficace semilavorati e materie prime nella movimentazione

- rendere possibile valutare sempre più dati

- tracciare tutti i movimenti del magazzino stesso

- rilevare celermente eventuali anomalie

La sommatoria di questi benefici porta le aziende a ridurre drasticamente i costi legati alla logistica, secondo gli esperti di circa il 25-30%.

Ci sono ragioni scientifiche che convergono sull’idea di investire in magazzino e automazione.

Una pubblicazione di Public Health England ha dimostrato che un ambiente disorganizzato ostacola la creatività e può portare a insoddisfazione sul lavoro.

La stesso articolo ha rilevato che il miglioramento dell’ambiente lavorativo dei dipendenti può anche riflettersi sul brand. Oltre alla motivazione, i magazzini ben organizzati sono più sicuri in quanto riducono il rischio di infortuni sul lavoro. E’ indubbio quindi pensare che tutti i vecchi sistemi di magazzino e logistica più tradizionali e definiamoli “manuali” sono destinati ad essere pian pian abbandonati a favore dell’automazione con tutti i vantaggi che ne conseguono. Al di là dei vantaggi contingenti e tangibili in termini di efficienza e di ROI ci sono anche dei vantaggi collaterali all’automazioni del magazzino. Occorre pensare in termini visionari alla fabbrica del futuro.

Automatizzare significa anche connettere le varie automazioni in ottica M2M e avere macchine e sistemi che dialogano tra loro non solo per una maggiore e piu sicura integrazione tra hardware e software ma anche per monitorare in modo preciso i processi i dispositivi i server e i dati. Le informazioni non sono solo raccolte ma anche analizzate e razionalizzate, al servizio soprattutto della manutenzione Predittiva che permetterà cosi di anticipare anomalie o malfunzionamenti, in modo da evitare fermi produttivi, e segnalare il problema in anticipo rispetto al guasto.

Intelligenze artificiali, connessione e versatilità permettono un migliore utilizzo delle risorse (anche quelle umane) e un maggior grado di competitività. L’uso di apparecchiature automatizzate e robotica non solo migliora le perfomance e la velocità ma ha anche un importante impatto ambientale. In primis può ridurre i costi legati all’energia ( basti bensare che un VLM consuma circa 0,3kWh meno di un asciugacapelli) immagine consumo energetico.

I robot possono lavorare in condizioni”più difficili” rispetto agli esseri umani, richiedendo meno luce e riscaldamento, e richiedono anche meno energia. Le apparecchiature predisposte per la gestione dei rifiuti o il riciclaggio dei pallet saranno normalmente incluse in un sistema automatizzato, che richiede meno sforzo e manodopera per gestirli in modo efficace.

PROCESSI DI AUTOMAZIONE

L’automazione può riguardare moltissimi aspetti del magazzino, dalla gestione della manutenzione alla movimentazione delle merci. Di seguito tratteremo i principali sistemi di automazione.

Veicoli a guida autonoma (AGV)

Sono una nuova risorsa nella catena di approvvigionamento per ottimizzare le operazioni di magazzino e convalidare l’assicurazione della qualità dell’inventario.

Robot mobili autonomi (Autonomous Mobile Robot- AMR)

Sono robot che si muovono senza ausilio dell’uomo all’interno di percorsi mappati nelle aziende. Sono in grado di operare 24 ore su 24 e limitare ogni incidente e possono essere utilizzati in ambienti estremamente pericolosi e tossici, che potrebbero essere troppo rischiosi per l’ingresso delle persone. Sono facilmente integrabili con altre tecnologie e possono sgravare gli operatori da attività a basso valore aggiunto garantendo anche la distanza operativa.

Grazie alla loro agilità, i robot mobili autonomi e i veicoli a guida automatica (AGV) sono in grado di muoversi indipendentemente da un’infrastruttura centrale su un terreno che non è tradizionalmente progettato per i robot.

Secondo ResearchAndMarkets.com, il mercato globale di AGV e AMR dovrebbe raggiungere i 13,2 miliardi di dollari entro il 2026 con un tasso di crescita di circa il 35%. Sia gli AGV che gli AMR collettivamente supereranno la quota di 1,5 milioni nei prossimi 5 anni per rendere i robot mobili una nuova normalità nelle nostre attività operative quotidiane.

Sistemi di pallettizzazione

Caricano automaticamente i pallet in entrata e in uscita dal magazzino. Sebbene i robot di pallettizzazione non siano un concetto nuovo, ora c’è una crescente domanda di sistemi più intelligenti che considerino il peso, le dimensioni e la schiacciabilità del prodotto prima di pallettizzare le merci. Anche il collegamento dei sistemi di pallettizzazione ad altre parti del magazzino è assolutamente necessario.

Sistemi di stoccaggio e prelievo automatizzati (AS/RS)

I sistemi AS/RS sono una delle parti più complesse dell’automazione del magazzino e consentono lo stoccaggio automatizzato di casse e pallet dopo la consegna dal fornitore e il prelievo per il processo di commissionamento. Includono anche scaffalature automatizzate, scaffalature e sistemi navetta e consente magazzini molto più densi.

Oltre agli AS/RS lo stoccaggio automatizzato è caratterizzato dai VLM (magazzini automatici verticali) che sono sostanzialmente degli armadi mobili che sfruttano spazio in altezza e portano le merci all’uomo.

Software WMS (Warehouse Management System)

Col termine WMS si intende il software di gestione di magazzino tramite il quale vengono tracciate e monitorate le merci in magazzino e collegate tutte le automazioni del caso.

Dal tracking del prodotto, che identifica la miglior posizione per lo stoccaggio, alle funzioni di picking, passando dal controllo delle giacenze e l’automatizzazione della ricezione merci fino alla gestione delle spedizioni e al tracciamento dei corrieri. Si tratta di un sistema in grado di tracciare tutto quello che avviene all’interno del magazzino: tracking del prodotto, posizioni di stoccaggio, controllo delle giacenze, anagrafiche articoli, movimentazioni, volumi, ricezione merci, supervisione spedizioni e tracciamento corrieri. Diventa dunque il collettore di altre informazioni utili a migliorare efficienze e produttività e supporta l’azienda in tutte le fasi di organizzazione, coordinamento e controllo dei movimenti e dei processi logistici.

Può essere di tipo client-server o web-server (nelle soluzioni più recenti) e si deve integrare col sistema ERP (Enterprise Resource Planning), che gestisce la parte amministrativa, sia con eventuali altri software di stoccaggio e movimentazione.

Manutenzione, Riparazione e Operazioni (MRO)

Si sposta sempre più verso un concetto di manutenzione predittiva. Partendo anch’essa dall’analisi dei dati che raccoglie nei sistemi automatici diventa un collettore automatico degli stessi tramite la raccolta dei dati, dei cicli di funzionamento, dei movimenti.

FUNZIONAMENTO DEI MAGAZZINI AUTOMATICI

Il magazzino verticale è un sistema di stoccaggio automatico che consente di sfruttare al massimo lo spazio in altezza dei locali occupando un minimo spazio a terra.

Il sistema permette di risparmiare fino al 90% di spazio a terra rispetto ai magazzini tradizionali e stoccare fino a 90.000 Kg di merce all’interno di appositi cassetti.

Tale struttura, cosiddetta VLM (Vertical Lift Module), si presenta a forma di “torre” ed è composta da tre colonne: una sul fronte, una sul retro e una centrale.

Il sistema si basa sul concetto di “merce all’uomo” quindi rende disponibile automaticamente all’operatore, migliorando le operazioni di picking e riducendo il lavoro e il tempo necessari per la preparazione ordini.

In pratica le merci vengono stoccate in un primo momento all’interno dei cassetti con un popolamento intelligente, che tiene conto dell’ottimizzazione anche dello spazio fra i cassetti.

Infatti una volta inseriti i prodotti nell’armadio verticale il sistema Modula opera una gestione dinamica delle altezze di carico minimizzando lo spazio tra i cassetti in relazione all’altezza del materiale stoccato. In pratica i cassetti si regolano in modo da lasciare meno spazio possibile vuoto tra un cassetto e l’altro.

I cassetti sono allocati davanti e dietro alla colonna centrale dell’elevatore, il quale si muove su e giù a seconda del cassetto da prelevare o da riposizionare.

L’operatore, utilizzando una console automatica Copilot touch screen e user friendly, chiama in baia il cassetto e preleva il materiale che gli serve sulla base del prelievo o del deposito che deve effettuare.

Terminata questa operazione, il magazzino si muove in autonomia e propone la merce in baia ad altezza operatore, garantendo totale ergonomia e sicurezza.

In caso di baia esterna il prelievo è veramente comodissimo, e in caso di baia doppia (interna o esterna) è possibile effettuare più operazioni insieme accelerando il picking.

Infatti mentre un cassetto arriva in baia per l’operatore, un altro può muoversi all’interno del magazzino per preparare il prelievo successivo, in modo da aumentare l’efficienza e tagliare tutti i tempi morti.

Anche nel caso di deposito di materiale il funzionamento è il medesimo.

Ogni volta che viene svolta un’operazione, tramite la console automatica, l’operatore può confermare l’azione e tenere quindi traccia di tutte le attività svolte.

Per migliorare il tracciamento dei movimenti e degli accessi è anche possibile gestire o limitare gli accessi tramite Password o RFID o Badge in modo da tracciare perfettamente ogni azione sulla merce.

SISTEMI DI PICKING

I sistemi di picking e di preparazione ordine all’interno dell’azienda rappresentano un processo molto delicato e complesso, ma fondamentale per l’organizzazione ed il buon funzionamento del magazzino.

La preparazione di un ordine o lo smistamento di materiale prevede un’azione di raccolta, cioè una selezione di pacchi, componenti, prodotti o materiali che vengono riuniti per essere successivamente spediti o destinati ad altri comparti interni del magazzino stesso.

Queste operazioni incidono parecchio sui costi di magazzino in quanto coinvolgono quasi tutte le risorse presenti ed impattano direttamente sul servizio e sulla soddisfazione dei clienti.

Per questa ragione le aziende stanno investendo sempre di più per rendere le operazioni di picking efficienti e veloci.

Esistono due diverse tipologie di picking, una manuale ed una automatizzata.

Il picking manuale è quello più comune ed utilizzato nelle aziende medio-piccole dove gli operatori si muovono all’interno del deposito con una lista per fare il prelievo.

Naturale immaginare i limiti “fisici” di queste operazioni che non permettono la raccolta di pacchi o materiali troppo pesanti o che ne inficiano il risultato a causa dei tempi molto più lunghi. Spesso per favorire le attività di picking manuale si impiegano mezzi a supporto come ad esempio transpallet elettrici, carrelli elevatori o retrattili. In questa maniera si agevola il prelievo dalle scaffalature e la movimentazione delle merci.

Il prelievo manuale può essere ancora più performante se integrato da soluzioni di prelievo merci a persona (G2P), riducendo così molto tempo e costi di manodopera.

Tecnologie come pick-to-light o pick-to-voice possono anche aumentare l’efficienza del lavoratore umano, anche se l’attività non è veramente automatizzata. Esistono poi anche soluzioni come picking station e picking cart che si basano sul concetto del put to light a cui aggiungono la parte di preparazione ordini dedicata.

Il picking automatizzato è un tipo di prelievo che prevede l’utilizzo di nastri trasportatori, carrelli automatici, robot, AGV e magazzini automatizzati grazie ai quali l’operatore resta alla propria postazione ed è la merce che si muove verso di lui.

Questo tipo di scenario prevede un investimento iniziale più oneroso, ma a lungo termine può rivelarsi una decisione impareggiabile: ottimizzare le attività di preparazione degli ordini può aiutare le aziende ad ottenere un aumento considerevole della produttività riducendo sensibilmente la possibilità di commettere errori.

Il picking automatizzato può essere integrato con ausili ed accessori che lo rendono ancora più efficace: gli stessi accessori applicabili al picking manuale trovano nelle soluzioni automatizzate il principale impiego e la massima realizzazione.

Put to Light, Picking Station e Picking Cart facilitano l’individuazione degli oggetti da prelevare e predispongono un adeguato luogo di raccolta già organizzato per essere movimentato. In un sistema Put to Light i display guidano visivamente l’operatore nelle posizioni in cui devono essere collocati gli articoli per ogni ordine: un display luminoso è associato a ciascuna posizione o contenitore assegnato a un ordine. Una volta identificato un articolo da prelevare, i display segnalano visivamente all’operatore il contenitore in cui deve essere collocato e la quantità richiesta per ogni ordine. Attraverso il software che gestisce il sistema Put to Light è possibile l’implementazione di diverse strategie di picking, tra cui batch picking o multi-order.

Questo sistema è riproducibile con il Picking Cart, un carrello in acciaio facilmente manovrabile dotato di ripiani per il supporto dei contenitori e di un certo numero di display put to light con relativo controllore e sistema WiFi per la connettività wireless, oppure da Picking Station se è necessario ampliare l’area di prelievo o estendere il sistema per chi necessita di processare molti ordini contemporaneamente.

Le nuove soluzioni di picking Modula ottimizzano le attività di preparazione degli ordini, aiutando le aziende ad ottenere un aumento considerevole della produttività.

Inoltre se abbinate a sistemi automatici di stoccaggio, come ad esempio i magazzini automatici Modula, semplificano notevolmente le operazioni di prelievo e riducono sensibilmente la possibilità di commettere errori. Le soluzioni di picking Modula, in combinazione con il software WMS, consentono l’implementazione delle strategie di picking, tra cui batch o multiordine.

ROBOT MOBILI, ROBOTICA E AUTOMAZIONE

Robotica e automazione stanno rapidamente diventando un fattore chiave di successo per tutte le aziende con un grande impatto sul mondo della logistica. Sono fondamentali per una distribuzione sempre più rapida, sicura e priva di errori, per tempi di commercializzazione più brevi e, in definitiva, costi inferiori per aziende e consumatori.

Da questo binomio prende vita l’idea di associare a sistemi di stoccaggio automatizzati anche robot mobili autonomi, come gli AMR (Autonomos Mobile Robot).

Amazon Robotics automatizza i centri logistici dell’azienda utilizzando oltre 80.000 robot mobili autonomi, con un aumento di oltre il 200% rispetto ai 30.000 alla fine del 2015.

I robot mobili nascono per trasportare materiali senza intervento umano all’interno di spazi industriali mappando la pianta e muovendosi in totale autonomia e sicurezza attraverso sensori e intelligenza artificiale.

In generale sono strumenti molto utili per migliorare efficienza, velocità e precisione ma anche perché, essendo molto flessibili in termini di configurazione, consentono cambiamenti rapidi nei loro stessi percorsi anche a fronte di cambiamenti costanti o improvvisi.

Il loro utilizzo si sposa anche con la necessità di tagliare i tempi di spostamento degli operatori durante i processi produttivi o di preparazione ordini, o di movimento in aree pericolose o dannose per la salute. Talvolta anche la prossimità a macchinari in opera può essere causa di lesioni o danni per le persone, che si possono evitare con l’uso di robot. Altra tematica di rilievo è la carenza di manodopera o la necessità di dedicare il personale qualificato ad attività con maggiore valore aggiunto.

I robot mobili per la logistica si stanno diffondendo da quasi un decennio con milioni di AMR dislocati in tutto il mondo e continuano a crescere, con previsioni fino al 40% all’anno, secondo l’International Federazione di Robotica (IFR).

I robot collaborativi mobili hanno una programmazione davvero semplice e si possono implementare facilmente in qualsiasi ambiente industriale di qualunque dimensione.

Grazie ai sensori e all’intelligenza artificiale, oltre a essere precisi, sono anche assolutamente sicuri: fotocamere, scanner e software intelligenti si integrano con la guida del robot permettendo loro di muoversi bene intorno agli ostacoli, in mezzo ai lavoratori, attraverso porte, tunnel e ascensori, consentendo di rallentare, accelerare o frenarsi improvvisamente per evitare pericoli come persone o beni.

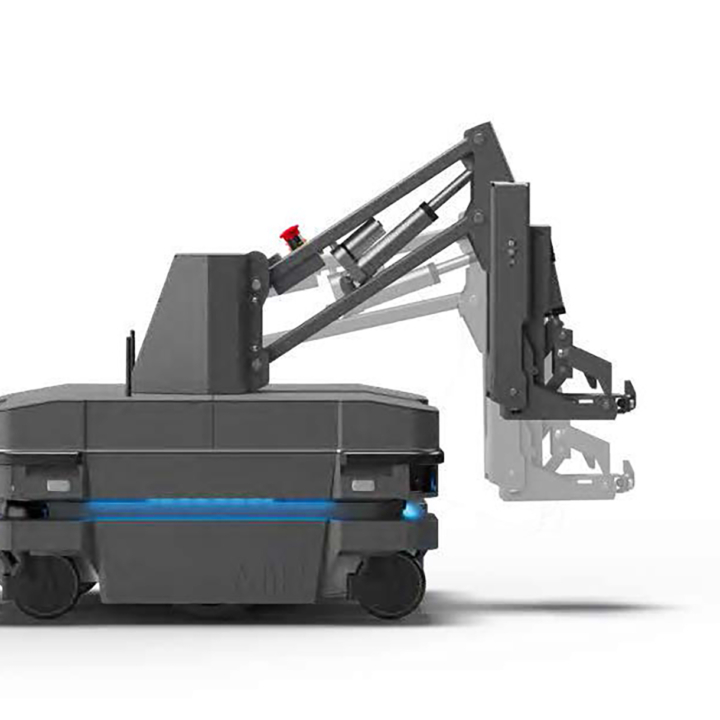

Esistono poi tanti tipi di robot per trainare carichi, movimentare scatole, pallet, cassette e altro materiale o addirittura che interagiscono direttamente con magazzini automatici Modula o nastri trasportatori.

I principali vantaggi dell’adozione del robot sono:

- Efficienza legata all’elevata autonomia di lavoro con diverse missioni portate a termine, senza operatori e stazioni di lavoro richieste, ai bassi costi di mantenimento e riparazione uniti alla possibilità di tracciare tutti i movimenti in real time.

- Agilità e flessibilità legate alle minime infrastrutture e spazi richiesti, alla semplicità di programmazione e alla navigazione dinamica nello stabilimento.

- Sicurezza non solo per i lavoratori, ma anche per lo staff, le merci e i macchinari e la facilità di accesso ai movimenti dei robot, alla loro velocità e alle loro missioni.

- Risparmio in termini di ore lavoro e personale che può essere adibito ad attività con maggiore valore aggiunto.

ROBOT E MAGAZZINI AUTOMATICI MODULA

Il robot è in grado di trasportare materiali prelevati dai magazzini automatici Modula o da altri sistemi di stoccaggio. Il prelievo può essere effettuato manualmente o automaticamente.

Trasporto Materiali

Il robot è in grado di trasportare materiali prelevati dai magazzini automatici Modula o da altri sistemi di stoccaggio. Il prelievo può essere manuale o automatico.

Trasporto di pallet

Il robot autonomo può prelevare/depositare il pallet per poi movimentarlo all’interno del magazzino.

Applicazioni

- Manuale: Manualmente da parte di un operatore, il quale effettua operazioni di prelievo dal cassetto del Modula per poi affidare quanto prelevato al robot, oppure viceversa può caricare il cassetto del Modula grazie al materiale che gli viene portato dal robot.

- Automatica: Automaticamente da parte del robot che, opportunamente dotato di un cosiddetto “top module”, personalizzabile in base al peso ed alla tipologia di materiale da movimentare, è in grado di presentarsi di fronte ad un magazzino Modula e prelevare/depositare cassette o vassoi di materiale, senza l’intervento umano.

Hook e Picking Cart

In alcuni casi, soprattutto quando si devono eseguire molti ordini contemporaneamente, può essere utile utilizzare un sistema put-to-light mobile, cosiddetto picking cart. Il picking cart può essere movimentato manualmente oppure in modo automatico grazie ad uno speciale “top module” dotato di un gancio di traino.

AMR e antropomorfo

I robot mobili MIR trasportano direttamente un robot antropomorfo che, una volta avvicinato al magazzino automatico verticale, si occuperà di effettuare il picking direttamente dal cassetto presente in baia. Questa applicazione è particolarmente utile per il picking dei singoli pezzi laddove il robot sostituisce la presenza umana nel picking.

7+1 Peccati Mortali del Magazzino