La logística y la cadena de suministro avanzan cada vez más hacia la automatización, que está adquiriendo un papel decisivo en la reorganización del almacén.

La adopción de un almacén automático vertical enlaza con el concepto de ‘mercancía al hombre’, que vuelve el acceso a los productos que hay que retirar y depositar mucho más sencillo y seguro.

Es suficiente pensar que es la mercancía la que se desplaza dentro de los almacenes y se lleva a la altura del hombre, mientras que antes era el operador el que tenía que moverse entre estanterías, altillos y escaleras para encontrar lo que buscaba.

Los almacenes automáticos verticales, que no deben confundirse con los almacenes automáticos con trasladador, constan de un elevador central y varias bandejas que se desplazan sobre el eje vertical y sobre el eje horizontal, llevándolas a la altura del operador. En las bandejas se colocan mercancías, semielaborados y productos terminados, que pueden destinarse a diferentes áreas de la empresa.

Los sistemas automatizados de almacenamiento constituye la evolución de las condiciones de trabajo en términos de ergonomía y seguridad, pero sin lugar a dudas sus ventajas no se limitan a este aspecto.

En primer lugar, está pensado para ahorrar espacio, ya que aprovechando la altura de los locales permite un ahorro en el suelo de casi el 90 % de la superficie.

Algunos almacenes, como el Modula Lift, pueden alcanzar hasta 16 metros de altura y contener hasta 90.000 kg de mercancía, con un espacio ocupado en el suelo de 14 m2.

Al aprovechar al máximo la altura del local con total seguridad, el espacio se convierte en un nuevo recurso que se puede utilizar para otras actividades y deja la posibilidad de ahorrar dinero en términos de alquiler y compra de locales para la empresa.

Las soluciones antisísmicas de Modula también garantizan la seguridad de los almacenes en zonas propensas a terremotos, y ya se han realizado numerosas pruebas con el centro de investigación Eucentre de Padua.

El almacén automático no es únicamente ahorro de tiempo y dinero, sino sobre todo automatización, lo que se traduce en seguridad para los operadores, pero también para las mercancías, que, guardadas en el almacén, están a salvo de robos y desperfectos, polvo y daños causados por agentes externos.

Como el almacén está cerrado y el material solo se lleva a la bahía cuando es necesario, Modula protege todo lo que hay dentro y también evita cualquier tipo de contaminación.

Precisamente por eso ha demostrado ser la mejor opción para empresas del sector electrónico, eléctrico, químico o alimentario.

Además, todos los productos son rastreados y cada movimiento queda registrado, por lo que siempre es fácil hacer el seguimiento de los desplazamientos de cada artículo.

CRECIMIENTO DE LA AUTOMATIZACIÓN Y REDUCCIÓN DE LOS RIESGOS EN EL TRABAJO

Las previsiones de crecimiento del mercado de la automatización de 2019 a 2025 son de más del doble gracias a los fuertes factores de crecimiento general, al increíble aumento del comercio electrónico y al aumento del coste de la mano de obra de almacén.

Dado que las operaciones de almacén son un factor crítico para el éxito de cualquier empresa centrada en la cadena de suministro, especialmente las de bajo margen y gran volumen, como el comercio electrónico y la venta al por menor, la competitividad se reduce a la velocidad y a la precisión del picking, así como a la adquisición de tecnología y automatización dentro del almacén.

En este caso no hay soluciones dispuestas, solo soluciones automáticas, personalizadas en función de las necesidades del cliente y del flujo de trabajo al que debe hacer frente.

Hablar de sistemas automatizados de almacenamiento es hablar de un futuro imprescindible para todas las empresas. Además de garantizar la seguridad y el distanciamiento social, los procesos de automatización constituyen una de las inversiones con mejor ROI o retorno de la inversión.

El sistema elegido por el minorista dependerá de la productividad deseada y de la gama de SKU ofrecidas, así como del nivel de flexibilidad organizativa que desee para su almacén.

El objetivo al adquirir una automatización de almacén es reducir el margen de error en los procesos: según una investigación realizada por PwC, las empresas que hacen uso de la IA y de metodologías innovadoras de análisis de datos son capaces de reducir los costes de la cadena de suministro en un 6,8 % y aumentar los ingresos en un 7,7 %.

Hablar de automatización también significa hablar de Logística 4.0, es decir, de máquinas capaces de recoger datos y transmitirlos a través de sus conexiones.

Por lo tanto, ¿qué significa innovar en la cadena de suministro mediante la automatización?

- hacerla más rápida y eficiente

- mejorar toda la producción,

- gestionar de manera más eficaz semielaborados y materias primas en la movimentación

- hacer posible evaluar cada vez más datos

- rastrear todos los movimientos del almacén mismo

- detectar rápidamente cualquier anomalía

La suma de todos estos beneficios lleva a las empresas a reducir drásticamente los costes relacionados con la logística, según los expertos en torno a un 25-30 %.

Hay razones científicas que convergen en la idea de invertir en sistemas automatizados de almacenamiento. Una publicación de Public Health England ha demostrado que un ambiente desorganizado dificulta la creatividad y puede provocar insatisfacción laboral. Según el mismo artículo, la mejora del ambiente de trabajo de los empleados también puede repercutir en la marca. Además de la motivación, los almacenes bien organizados son más seguros, ya que reducen el riesgo de accidentes laborales.

No cabe duda, por tanto, de que todos los antiguos sistemas de almacén y logística, más tradicionales y llamémoslos «manuales», están destinados a ser abandonados poco a poco en favor de la automatización, con todas las ventajas que ello conlleva. Más allá de los beneficios contingentes y tangibles en términos de eficiencia y ROI, los sistemas automatizados de almacenamiento también tiene ventajas secundarias. Tenemos que pensar en términos visionarios en la fábrica del futuro.

Automatizar también significa conectar las distintas automatizaciones en una perspectiva M2M y disponer de máquinas y sistemas que dialogan entre sí no solo para una mayor y más segura integración entre hardware y software, sino también para una supervisión precisa de procesos, dispositivos, servidores y datos. La información no solo se recoge, sino que también se analiza y racionaliza, al servicio del Mantenimiento Predictivo en particular, lo que permitirá anticipar anomalías o fallos, para evitar paradas de producción, y señalar el problema antes de que se produzca la avería.

Inteligencia artificial, conectividad y versatilidad permiten una mejor utilización de los recursos (incluidos los humanos) y un mayor grado de competitividad.

El uso de equipos automatizados y robóticos no solo mejora las prestaciones y la velocidad, sino que también tiene un importante impacto medioambiental.

En primer lugar, puede reducir los costes energéticos (un VLM consume unos 0,3 kWh, menos que un secador de pelo). Los robots pueden trabajar en condiciones «más difíciles» que los humanos, ya que necesitan menos luz y calefacción, y también requieren menos energía. Los equipos preparados para la gestión de residuos o el reciclaje de pallets se incluirán normalmente en un sistema automatizado, que requiere menos esfuerzo y mano de obra para gestionarlos eficazmente.

PROCESOS DE AUTOMATIZACIÓN

La automatización puede concernir a muchos aspectos del almacén, desde la gestión del mantenimiento hasta la movimentación de las mercancías. A continuación hablaremos de los principales sistemas automatizados de almacenamiento.

Vehículos de guiado autónomo (AGV, AMR)

Son un nuevo recurso en la cadena de suministro para optimizar las operaciones de almacén y validar el aseguramiento de la calidad del inventario.

Robots móviles autónomos (Autonomous Mobile Robot)

Son robots que se mueven sin ayuda humana dentro de trayectorias mapeadas en las empresas. Son capaces de funcionar las 24 horas del día y limitar cualquier accidente, y pueden utilizarse en ambientes extremadamente peligrosos y tóxicos, en los que podría ser demasiado arriesgado que entren personas. Se integran fácilmente con otras tecnologías y pueden liberar a los operadores de tareas de escaso valor añadido, al tiempo que garantizan la distancia operativa.

Gracias a su agilidad, los robots móviles autónomos y los vehículos de guiado automático (AGV) pueden desplazarse independientemente de una infraestructura central por terrenos que tradicionalmente no están diseñados para robots.

Según ResearchAndMarkets.com, se espera que el mercado mundial de AGV y AMR alcance los 13.200 millones de dólares en 2026, con una tasa de crecimiento en torno al 35 %. Tanto los AGV como los AMR superarán colectivamente la cota de 1,5 millones en los próximos 5 años para hacer de los robots móviles una nueva normalidad en nuestras actividades operativas diarias.

Sistemas de paletización

Cargan automáticamente los pallets que entran y salen del almacén. Aunque los robots paletizadores no son un concepto nuevo, ahora hay una demanda creciente de sistemas más inteligentes que tengan en cuenta el peso, el tamaño y la capacidad de aplastamiento del producto antes de paletizar la mercancía. También es absolutamente necesario conectar los sistemas de paletización con otras partes del almacén.

Sistemas de almacenamiento y picking automatizados (AS/RS)

Los sistemas AS/RS son una de las partes más complejas de la automatización del almacén y permiten el almacenamiento automatizado de cajas y pallets tras la entrega del proveedor y el picking para el proceso de preparación de los pedidos. Incluyen también estanterías automatizadas, estanterías y sistemas shuttle y permiten almacenes mucho más densos.

Además de los AS/RS, el almacenamiento automatizado se caracteriza por los VLM (almacenes automáticos verticales), que son básicamente armarios móviles que aprovechan el espacio en altura y llevan la mercancía al hombre.

Software WMS (Warehouse Management System)

El término WMS hace referencia al software de gestión de almacén a través del cual se realiza el seguimiento y la supervisión de las mercancías en el almacén y se conectan todas las automatizaciones pertinentes.

Desde el rastreo del producto, que identifica la mejor ubicación para su almacenamiento, a funciones de picking, pasando por el control de existencias y la automatización de la recepción de mercancías, hasta la gestión de los envíos y el seguimiento de los transportistas. Se trata de un sistema capaz de efectuar el seguimiento de todo lo que sucede dentro del almacén: rastreo del producto, posiciones de almacenamiento, control de las existencias, registros de artículos, movimentaciones, volúmenes, recepción de mercancías, supervisión de los envíos y seguimiento de los transportistas. Por consiguiente, se convierte en el recopilador de otra información útil para mejorar la eficiencia y la productividad y respalda a la empresa en todas las fases de organización, coordinación y control de movimientos y procesos logísticos.

Puede ser de tipo client-server o web-server (en las soluciones más recientes) y debe integrarse con el sistema ERP (Enterprise Resource Planning), que se encarga de la parte administrativa, así como con cualquier otro software de almacenamiento y movimentación.

Mantenimiento, Reparación y Operaciones (MRO)

Se orienta cada vez más hacia un concepto de mantenimiento predictivo. Partiendo también de los datos que recoge en los sistemas automáticos, se convierte en un recopilador automático de los mismos mediante la recopilación de datos, ciclos de funcionamiento y movimientos.

FUNCIONAMIENTO DE LOS ALMACENES AUTOMÁTICOS

El almacén vertical es un sistema automatizado de almacenamiento que permite aprovechar al máximo el espacio en altura de los locales ocupando un espacio mínimo en el suelo.

El sistema permite ahorrar hasta el 90 % de espacio en el suelo respecto a los almacenes tradicionales y almacenar hasta 90.000 kg de mercancía en bandejas especiales.

Esta estructura, denominada VLM (Vertical Lift Module), tiene forma de «torre» y consta de tres columnas: una delante, otra detrás y otra en el centro.

El sistema se basa en el concepto de «mercancía al hombre» y, por tanto, pone la mercancía automáticamente a disposición del operador, mejorando las operaciones de picking y reduciendo el trabajo y el tiempo necesarios para la preparación de los pedidos.

Prácticamente, la mercancía se almacena en un primer momento en el interior de las bandejas con una ocupación inteligente, que también tiene en cuenta la optimización del espacio entre las bandejas.

De hecho, una vez introducidos los productos en el armario vertical, el sistema Modula opera una gestión dinámica de las alturas de carga minimizando el espacio entre las bandejas en relación con la altura del material almacenado. En la práctica, las bandejas se ajustan para dejar el menor espacio vacío posible entre una bandeja y la otra.

Las bandejas están situadas delante y detrás de la columna central del elevador, que se desplaza hacia arriba y hacia abajo en función de la bandeja en la que hay que retirar o recolocar.

El operador, mediante una consola automática Copilot de pantalla táctil y fácil manejo, llama la bandeja a la bahía y retira el material que necesita en función de la retirada o el depósito que tenga que hacer. Una vez realizada esta operación, el almacén se desplaza de forma autónoma y ofrece la mercancía en la bahía a la altura del operador, garantizando una total ergonomía y seguridad.

En caso de bahía externa, el picking es de veras muy cómodo, y en caso de bahía doble (interna o externa), se pueden realizar varias operaciones a la vez, lo que acelera el picking.

De hecho, mientras una bandeja llega a la bahía para el operador, otro puede desplazarse por el almacén para preparar la siguiente retirada, aumentando así la eficiencia y reduciendo todos los tiempos de inactividad.

En caso de depósito de material, el funcionamiento también es el mismo. Cada vez que se realiza una operación, a través de la consola automática, el operador puede confirmar la acción y llevar así un seguimiento de todas las actividades realizadas.

Para mejorar el seguimiento de movimientos y de los accesos, también es posible gestionar o restringir el acceso mediante contraseñas o RFID o tarjetas magnéticas, de modo que cada acción sobre la mercancía pueda rastrearse perfectamente.

SISTEMAS DE PICKING

Los sistemas de picking y de preparación de pedidos en la empresa son un proceso muy delicado y complejo, pero fundamental para la organización y el buen funcionamiento del almacén.

La preparación de un pedido o la clasificación de material implica una acción de recogida, es decir, una selección de paquetes, componentes, productos o materiales que se reúnen para ser posteriormente enviados o destinados a otras secciones internas del almacén mismo.

Estas operaciones tienen un gran impacto en los costes del almacén, ya que implican a casi todos los recursos presentes y repercuten directamente en el servicio y la satisfacción de los clientes.

Por esta razón, las empresas invierten cada vez más en hacer que sus operaciones de picking sean eficientes y rápidas.

Existen dos tipos diferentes de picking: uno manual y uno automatizado.

El picking manual es el más común y se utiliza en pequeñas y medianas empresas, donde los operadores se desplazan por el depósito con una lista para hacer la retirada.

Es natural imaginar las limitaciones «físicas» de estas operaciones, que no permiten recoger paquetes o materiales demasiado pesados o que invalidan el resultado por el tiempo mucho más largo que requieren. Para favorecer las actividades de picking manual, a menudo se utilizan medios de apoyo como transpallets eléctricos, carretillas elevadoras o retráctiles. Esto facilita la retirada de las estanterías y la movimentación de las mercancías.

El picking manual puede ser aún más eficaz si se complementa con soluciones de retirada de bienes a persona (G2P), reduciendo así el tiempo y los costes de mano de obra.

Tecnologías como pick-to-light o pick-to-voice también pueden aumentar la eficiencia del trabajador humano, aunque la tarea no esté realmente automatizada. También existen soluciones como las estaciones de picking y los carros de picking que se basan en el concepto put-to-light, al que añaden la parte dedicada a la preparación de pedidos.

El picking automatizado es un tipo de retirada que implica el uso de cintas transportadoras, carros automáticos, robots, AGV y almacenes automatizados gracias a los cuales el operador permanece en su puesto y es la mercancía la que se mueve hacia él.

Este tipo de escenario implica una inversión inicial más costosa, pero a largo plazo puede resultar una decisión inmejorable: la optimización de las actividades de preparación de pedidos puede ayudar a las empresas a lograr un aumento considerable de la productividad al reducir significativamente la posibilidad de cometer errores.

El picking automatizado puede complementarse con ayudas y accesorios que lo hacen aún más eficaz: los mismos accesorios que pueden aplicarse al picking manual encuentran su principal uso y realización en las soluciones automatizadas.

Put to Light, Estación de Picking y Carro de Picking facilitan la localización de los artículos a retirar y preparan un lugar de recogida adecuado ya organizado para su movimentación.

En un sistema Put to Light, las pantallas guían visualmente al operador hacia las posiciones donde deben colocarse los artículos de cada pedido: a cada posición o contenedor asignado a un pedido se le asocia una pantalla luminosa.

Una vez identificado el artículo que hay que retirar, las pantallas indican visualmente al operador el contenedor en el que debe ser colocado y la cantidad requerida para cada pedido.

Mediante el software que gestiona el sistema Put to Light es posible la implementación de distintas estrategias de picking, como batch picking o multipedido. Este sistema puede reproducirse con el Carro de Picking o Picking Cart, un carro de acero de fácil maniobrabilidad equipado con estantes para apoyar los contenedores y una serie de pantallas put to light con un controlador y un sistema WiFi para la conectividad inalámbrica, o bien desde la Estación de Picking, si es necesario ampliar la zona de picking o extender el sistema para quienes necesiten procesar muchos pedidos simultáneamente.

Las nuevas soluciones de picking de Modula optimizan las actividades de preparación de pedidos, ayudando a las empresas a lograr un aumento considerable de la productividad. Además, cuando se combinan con sistemas automáticos de almacenamiento, como los almacenes automáticos Modula, simplifican enormemente las operaciones de picking y reducen mucho la posibilidad de cometer errores. Las soluciones de picking de Modula, en combinación con el software WMS, permiten implementar estrategias de picking, entre ellas retirada por lotes o multipedido.

ROBOTS MÓVILES, ROBÓTICA Y AUTOMATIZACIÓN

La robótica y la automatización se están convirtiendo rápidamente en un factor clave de éxito para todas las empresas, con un gran impacto en el mundo de la logística. Son fundamentales para una distribución cada vez más rápida, segura y sin errores, para tiempos de comercialización más breves y, en definitiva, para costes más bajos para empresas y consumidores.

De este binomio surge la idea de combinar sistemas de almacenamiento automatizados con robots móviles autónomos, como los AMR (Autonomous Mobile Robot).

Amazon Robotics automatiza los centros logísticos de la empresa utilizando más de 80.000 robots móviles autónomos, con un aumento de más del 200 % respecto a los 30.000 de finales de 2015.

Los robots móviles se crearon para transportar materiales sin intervención humana dentro de espacios industriales mapeando la planta y moviéndose con total autonomía y seguridad gracias a sensores e inteligencia artificial.

En general, son herramientas muy útiles para mejorar eficiencia, velocidad y precisión, pero también porque, al ser muy flexibles en cuanto a su configuración, permiten modificar rápidamente sus propios recorridos incluso ante cambios constantes o repentinos.

Su uso también va de la mano con la necesidad de reducir los tiempos de desplazamiento de los operadores durante los procesos de producción o de preparación de pedidos, o de movimiento en áreas peligrosas o nocivas para la salud.

A veces, incluso la proximidad a maquinaria en funcionamiento puede causar lesiones o daños a las personas, que pueden evitarse con el uso de robots.

Otra cuestión importante es la carencia de mano de obra o la necesidad de dedicar el personal cualificado a actividades con mayor valor añadido.

Los robots móviles para logística se están difundiendo desde hace casi una década, con millones de AMR desplegados por todo el mundo, y siguen creciendo, con previsiones de hasta un 40 % anual, según la Federación Internacional de Robótica (IFR).

Los robots colaborativos móviles tienen una programación muy sencilla y se pueden implementar fácilmente en ambientes industriales de todo tipo y de cualquier tamaño.

Gracias a los sensores y a la inteligencia artificial, no solo son precisos, sino también absolutamente seguros: cámaras, escáneres y software inteligentes se integran en el guiado del robot, lo que les permite moverse bien alrededor de obstáculos, en medio de los trabajadores, a través de puertas, túneles y ascensores, permitiéndoles ralentizar, acelerar o frenar de golpe para evitar peligros como personas o bienes.

Asimismo, hay muchos tipos de robots para tirar de cargas, movimentar cajas, pallets, cajones y otros materiales, o incluso interactuar directamente con almacenes automáticos Modula o cintas transportadoras.

Las principales ventajas de adoptar el robot son:

- Eficiencia relacionada con una gran autonomía de trabajo con varias misiones completadas, sin necesidad de operadores ni estaciones de trabajo, bajos costes de mantenimiento y reparación combinados con la posibilidad de seguir todos los movimientos en tiempo real.

- Agilidad y flexibilidad gracias a las mínimas infraestructuras y espacios necesarios, a la sencillez de programación y a la navegación dinámica por la planta.

- Seguridad no solo para los trabajadores, sino también para el personal, los bienes y la maquinaria, y facilidad de acceso a los movimientos de los robots, a su velocidad y a sus misiones.

- Ahorro en términos de horas de trabajo y de personal que puede destinarse a actividades con mayor valor añadido.

ROBOTS Y ALMACENES AUTOMÁTICOS MODULA

El robot puede transportar materiales retirados de los almacenes automáticos Modula o de otros sistemas de almacenamiento. El picking puede efectuarse manual o automáticamente.

Transporte de materiales

El robot puede transportar materiales retirados de los almacenes automáticos Modula o de otros sistemas de almacenamiento. El picking puede ser manual o automático.

Transporte de pallets

El robot autónomo puede retirar/depositar el pallet para luego movimentarlo al interior del almacén.

Aplicaciones

- Manual:Manualmente por un operador, que efectúa operaciones de retirada de la bandeja del Modula para luego entregar lo retirado al robot, o bien al contrario, el operador carga la bandeja del Modula con material que le ha traído el robot.

- Automática: Automáticamente por el robot, el cual, dotado de un «top module» personalizable en base al peso y al tipo de material a movimentar, está en condiciones de presentarse delante de un almacén Modula y de retirar/depositar cajas o bandejas de material sin necesidad de intervención humana.

Gancho y Carro de picking

En algunos casos, sobre todo cuando se deben elaborar muchos pedidos simultáneamente, puede ser útil emplear un sistema Put to Light móvil, denominado carro de picking. El carro de picking se puede movimentar manualmente o de manera automática gracias a un «top module» especial dotado de gancho de arrastre.

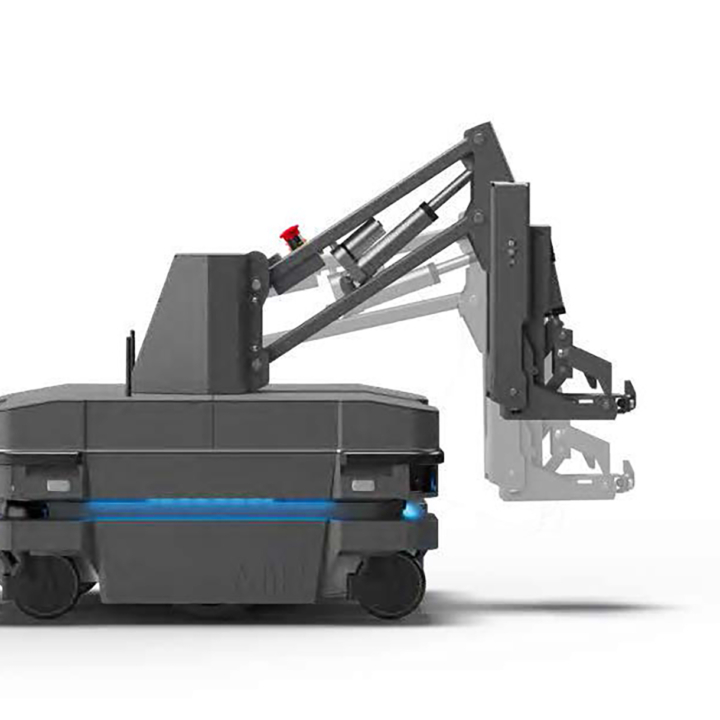

AMR y antropomorfo

Los robots móviles MIR transportan directamente un cobot antropomorfo que, una vez acercado al almacén automático vertical, se ocupará de efectuar el picking directamente desde la bandeja presente en la bahía.

Esta aplicación es particularmente útil para el picking de las piezas allí donde el robot sustituye la presencia humana en el picking.

¿Quieres aumentar la eficacia de tu almacén?