Die Logistik und die Supply Chain bewegen sich immer mehr in Richtung Automatisierung, die eine entscheidende Rolle bei der Umstrukturierung des Lagers erwirbt.

Die Verwendung eines automatischen Lagersystems ist mit dem Konzept „Ware zur Person“ verbunden, womit der Zugriff auf die Produkte für die Ein- und Auslagerung sehr viel einfacher und sicherer wird.

Man bedenke nur, dass es die Ware ist, die im Lager bewegt und auf ergonomische Bedienerhöhe gebracht wird, während es vorher der Bediener war, der sich zwischen Regalen, Lagerbühnen und Leitern bewegen musste, um die gesuchten Artikel aufzufinden.

Automatische Lagersysteme – nicht zu verwechseln mit den automatischen Lagern mit Regalbediengerät – bestehen aus einem zentralen Extraktor und mehreren Trägern, die auf der vertikalen und der horizontalen Achse bewegt werden, um sie auf Bedienerhöhe zu bringen. In den Trägern oder Tablaren werden Waren, Halbzeug oder Fertigprodukte abgelegt, die verschiedenen Betriebsbereichen dienen können.

Automatische Lagersysteme sind die Evolution der Arbeitsbedingungen in Bezug auf Ergonomie und Sicherheit, aber ihre Vorteile sind keineswegs nur mit diesem Aspekt verbunden.

Zu allererst entstanden sie, um Platz zu sparen, denn die Ausnutzung der Raumhöhe ermöglicht eine Einsparung von fast 90 % der Bodenfläche.

Einige automatische Lagersysteme wie der Modula Lift können bis zu 16 m Höhe erreichen und bis zu 90.000 kg Ware aufnehmen – bei einem Platzbedarf an Bodenfläche von 14 m².

Indem die Raumhöhe in völliger Sicherheit optimal genutzt wird, wird der Platz zu einer neuen Ressource, die für andere Tätigkeiten verwendet werden kann und die Chance lässt, bei der Miete und dem Erwerb von Betriebsräumen zu sparen. Mit den erdbebensicheren Lösungen von Modula sind auch Lager in besonders erdbebengefährdeten Gebieten geschützt; dazu wurden bereits zahlreiche Tests mit dem Forschungszentrum Eucentre in Padua durchgeführt.

Das automatische Lagersystem bedeutet nicht nur Zeit- und Geldeinsparung, sondern vor allem Automatisierung: Sie setzt sich um in Sicherheit für die Bediener, aber auch für die Waren, die im Lager vor Diebstahl und Beschädigung, Staub und externen Einflüssen sicher sind.

Da das automatische Lagersystem geschlossen ist und das Material nur auf Anfrage an die Bedienöffnung gebracht wird, schützt Modula alles, was sich darin befindet, und verhindert auch Kontaminationen jeder Art.

Genau deshalb hat es sich für Unternehmen in der Elektronik-, Elektro-, Chemie- oder Lebensmittelbranche als beste Wahl erwiesen.

Außerdem sind die Produkte alle getrackt und jede Bewegung wird registriert, daher können Verlegungen eines Artikels immer einfach rückverfolgt werden.

ZUNEHMENDE AUTOMATISIERUNG UND GERINGERE RISIKEN AM ARBEITSPLATZ

Die Wachstumsschätzungen für den Markt der Automatisierung von 2019 bis 2025 betragen über das Doppelte, dank der starken allgemeinen Wachstumsfaktoren, der unglaublichen Zunahme des E-Commerce und höheren Arbeitskosten im Lager.

Da die Lagerarbeiten ein kritischer Faktor für den Erfolg von jeglicher Tätigkeit im Rahmen der Beschaffungskette sind, vor allem Tätigkeiten mit geringer Marge und hohem Volumen wie E-Commerce und Einzelhandel, reduziert sich die Wettbewerbsfähigkeit auf den Durchsatz und die Präzision des Pickings, abgesehen vom Erwerb von Technologien und Automatisierungen im Lager.

Es gibt keine fertigen Lösungen in diesem Fall, sondern nur automatische Lösungen, die je nach Kundenbedarf und Arbeitsablauf, der zu bewältigen ist, kundenspezifisch entwickelt werden. Wenn man von Lagerautomation spricht, geht es um eine unverzichtbare Zukunft für alle Betriebe. Automatisierungsprozesse garantieren nicht nur Sicherheit und räumliche Distanzierung, sondern stellen auch eine der Investitionen mit dem besten ROI dar.

Welches System der Händler wählt, hängt von der gewünschten Produktivität, von den angebotenen SKU-Modellen sowie vom Grad der organisatorischen Flexibilität ab, die er für sein Lager wünscht.

Ziel beim Kauf eines automatischen Lagersystems ist es, die Fehlerspanne der Prozesse zu verringern: Nach einer Untersuchung von PwC sind außerdem Unternehmen, die KI und innovative Methoden der Datenanalyse nutzen, in der Lage, die Kosten der Produktionskette um 6,8 % zu verringern und so die Erlöse um 7,7 % zu erhöhen.

Wenn man von Automatisierung spricht, geht es also auch um Logistik 4.0, d. h. um Maschinen, die über ihre Verbindungen Daten erheben und weiterleiten können.

Was bedeutet also Innovation der Supply Chain über die Automatisierung?

- Schnellere, effizientere Abläufe

- Verbesserung der gesamten Produktion

- Effiziente Beförderung von Halbzeug und Rohstoffen

- Möglichkeit, immer mehr Daten auszuwerten

- Tracking aller Bewegungen im Lager selbst

- Schnelle Feststellung eventueller Störungen

In der Summe dieser Vorteile können die Unternehmen die Kosten für die Logistik drastisch verringern, nach Experten um ca. 25-30 %.

Es gibt wissenschaftliche Gründe, die in die Idee einfließen, in Lager und Automation zu investieren. Eine Veröffentlichung von Public Health England hat nachgewiesen, dass eine schlecht organisierte Umgebung die Kreativität behindert und zu Unzufriedenheit mit der Arbeit führen kann.

Derselbe Artikel stellt fest, dass die Verbesserung der Arbeitsumgebung für die Beschäftigten sich auch auf der Marke niederschlagen kann. Abgesehen von der Motivation sind gut organisierte Lager auch sicherer, denn sie verringern die Unfallgefahr am Arbeitsplatz. Man kommt also zweifellos zu dem Gedanken, dass alle alten, traditionelleren, sagen wir „manuellen“ Lager- und Logistiksysteme nach und nach aufgegeben werden zugunsten der Automation – mit allen Vorteilen, die daraus entstehen.

Abgesehen von den damit verbundenen, spürbaren Vorteilen in Bezug auf Effizienz und ROI gibt es auch Nebenvorteile bei der Lagerautomation. Man stelle sich eine Vision der Fabrik der Zukunft vor.

Automatisierung bedeutet auch, die verschiedenen Automationen im Rahmen der M2M-Kommunikation zu vernetzen, so dass Maschinen und Systeme miteinander im Dialog stehen – nicht nur für eine größere und sicherere Integration zwischen Hard- und Software, sondern auch, um die Prozesse, Vorrichtungen, Server und Daten präzise überwachen zu können.

Informationen werden nicht nur gesammelt, sondern auch analysiert und rationalisiert, vor allem im Dienste der prädiktiven Wartung. Damit ist es möglich, Störungen oder Fehlfunktionen vorzubeugen, sodass Produktionsstillstand vermieden wird, und ein Problem sofort zu melden, um dem Defekt zuvorzukommen.

Künstliche Intelligenz, Vernetzung und Vielseitigkeit führen zu besserer Nutzung der Ressourcen (auch der Humanressourcen) und höherer Wettbewerbsfähigkeit.

Der Einsatz von automatisierten Geräten und Robotik verbessert nicht nur die Performance und den Durchsatz, sondern auch den Umwelteinfluss. Zu allererst kann er die Energiekosten verringern (man bedenke nur, dass ein VLM ca. 0,3 kWh verbraucht – weniger als ein Haartrockner). Roboter können in „schwierigeren“ Bedingungen als Menschen arbeiten: Sie erfordern weniger Licht und Heizung und damit auch weniger Energie. Die Geräte für die Abfallentsorgung oder das Recycling der Paletten werden normalerweise in ein automatisiertes System eingeschlossen, so dass weniger Kraftaufwand und Arbeitskraft nötig ist, um sie effizient zu bearbeiten.

AUTOMATIONSPROZESSE

Die Automation kann sehr viele Aspekte im Lager betreffen, von der Lenkung der Wartung bis zur Warenbewegung. Im Folgenden stellen wir die wichtigsten Automationssysteme dar.

Fahrerlose Transportsysteme (FTS, AMR)

Die fahrerlosen Transportsysteme sind eine neue Ressource in der Beschaffungskette, um die Lagerarbeiten zu optimieren und die Qualitätssicherung des Inventars zu bestätigen.

Autonome mobile Roboter (Autonomous Mobile Robot, AMR)

Diese Roboter bewegen sich ohne menschliche Hilfe innerhalb von kartierten Wegen im Betrieb. Sie können rund um die Uhr tätig sein und Unfälle begrenzen. Sie können auch in extrem gefährlichen und giftigen Umgebungen eingesetzt werden, die für den Zutritt von Personen zu gefährlich sind. Sie lassen sich leicht mit anderen Technologien vernetzen und können das Bedienpersonal von Tätigkeiten mit geringem Mehrwert entlasten, wobei auch der betriebliche Abstand garantiert ist.

Dank ihrer Agilität sind die autonomen mobilen Roboter (AMR) und die automatisch geführten Fahrzeuge (FTS) in der Lage, sich von einer zentralen Infrastruktur aus unabhängig in einem Gelände zu bewegen, das nicht traditionelle für Roboter entworfen ist.

Laut ResearchAndMarkets.com könnte der globale Markt für FTS und AMR 13,2 Milliarden Dollar bis 2026 erreichen – eine Wachstumsquote von ca. 35 %. Sowohl FTS als auch AMR werden insgesamt in den kommenden 5 Jahren die Marke von 1,5 Millionen übersteigen: Damit werden die mobilen Roboter zu einer neuen Normalität in unseren täglichen Arbeitsaktivitäten.

Palettiersysteme

Diese Systeme laden Paletten am Ein- und Ausgang des Lagers automatisch. Palettierroboter sind zwar keine Neuheit, aber derzeit besteht eine steigende Nachfrage nach intelligenteren Systemen, die Gewicht, Maße und Komprimierbarkeit des Produkts berücksichtigen, bevor die Waren palettiert werden. Auch bei den Palettiersystemen ist eine Verschaltung mit den anderen Lagerelementen absolut notwendig.

Automatisierte Ein- und Auslagerungssysteme (AS/RS)

AS/RS-Systeme oder Regalbediengeräte sind ein sehr komplexer Bereich der Lagerautomation: Sie ermöglichen die automatisierte Lagerung von Kisten und Paletten nach der Ankunft vom Lieferanten und die Auslagerung für die Kommissionierung. Sie umfassen auch automatisierte Regalsysteme, Regale und Shuttle-Systeme und ermöglichen eine sehr hohe Lagerdichte.

Neben den Regalbediengeräten kommen in der automatisierten Lagerung die VLM (Vertikale Liftmodule) zum Einsatz: Dies sind im Wesentlichen mobile Schränke, die den Platz in der Höhe nutzen und die Waren zur Person bringen.

Software WMS (Warehouse Management System)

Unter der Bezeichnung WMS versteht man eine Lagerverwaltungssoftware, mit der das Lagergut rückverfolgt und überwacht wird und an die alle betreffenden Automationen angeschlossen sind.

Dazu gehören das Tracking des Produkts, das die beste Lagerposition erkennt, die Picking-Funktionen, die Bestandskontrolle, die Automatisierung des Wareneingangs bis zur Verwaltung des Versands und zum Tracking der Kuriere. Es handelt sich um ein System, das alles, was im Lager passiert, registrieren kann: Tracking des Produkts, Lagerpositionen, Bestandskontrolle, Artikel-Stammdaten, Bewegungen, Volumen, Wareneingang, Überwachung der Speditionen und schließlich Tracking der Kuriere. Es wird also zur Sammelstelle für andere nützliche Informationen, um die Effizienz und Produktivität zu verbessern, und unterstützt das Unternehmen in allen Phasen der Organisation, Koordination und Kontrolle der Bewegungen und der logistischen Prozesse.

Die Software kann dem Modell „Client-Server“ oder „Web-Server“ (in den aktuellsten Lösungen) entsprechen und muss mit dem System ERP (Enterprise Resource Planning), das für den administrativen Teil zuständig ist, sowie mit eventuellen anderen Lager- und Beförderungssoftwares vernetzt werden.

Maintenance, Repair and Operations (MRO)

Die Entwicklung geht immer mehr zu einem Ansatz der prädiktiven Wartung. Diese geht ebenfalls von der Analyse der Daten aus, die in den automatischen Systemen erhoben werden, und wird zur automatischen Sammelstelle mit der Erfassung von Daten, Funktionszyklen und Bewegungen.

FUNKTIONSWEISE DER AUTOMATISCHEN LAGERSYSTEME

Ein Lagerlift ist ein automatisches Lagersystem, das eine maximale Platzausnutzung durch die Raumhöhe ermöglicht und dabei nur minimalen Platz am Boden einnimmt.

Mit dem System können bis zu 90 % Bodenfläche gegenüber traditionellen Lagern eingespart und bis zu 90.000 kg Waren in eigens dafür vorgesehenen Trägern gelagert werden.

Dieser Aufbau, ein so genannter VLM (Vertical Lift Module) hat die Form eines Turms und besteht aus drei Säulen, den Tower-Modulen: eins vorne, eins hinten und eins in der Mitte.

Das System basiert auf dem Konzept „Ware zur Person“, es bringt also das Lagergut automatisch zum Bedienpersonal, so dass die Picking-Vorgänge verbessert und die Arbeit und Zeit für die Auftragsvorbereitung verringert werden.

Praktisch wird die Ware zunächst in den Trägern mit einer intelligenten Belegung gelagert, bei der auch die Optimierung des Platzes zwischen den Trägern berücksichtigt wird.

Wenn die Produkte nämlich in den vertikalen Schrank aufgenommen wurden, führt das Modula-utomatische Lagersystem eine dynamische Lagergutverwaltung durch und minimiert den Platz zwischen den Trägern entsprechend der Höhe des Lagerguts. Praktisch können die Träger reguliert werden, sodass möglichst wenig Abstand zwischen diesen gelassen wird.

Die Träger befinden sich vor und hinter dem mittleren Tower-Modul des Extraktors, der sich auf und ab bewegt, je nachdem, welcher Träger entnommen oder wieder eingesetzt werden muss.

Mit einer automatischen, bedienerfreundlichen Copilot-Konsole mit Touchscreen ruft der Bediener den Träger in der Bedienöffnung auf und entnimmt das Material, das er braucht, entsprechend der Aus- oder Einlagerung, die er durchführen muss.

Nach diesem Arbeitsschritt bewegt sich das Lager eigenständig und stellt die Ware in der Bedienöffnung auf Bedienerhöhe bereit, so dass vollständige Ergonomie und Sicherheit gewährleistet ist.

Bei einer externen Bedienöffnung ist das Picking wirklich äußerst bequem, und im Fall einer doppelten Bedienöffnung (intern oder extern) können mehrere Vorgänge zusammen durchgeführt werden, sodass die Auslagerung beschleunigt wird.

Während ein Träger in der Bedienöffnung ankommt, kann ein anderer sich im Lager bewegen, um die folgende Auslagerung vorzubereiten, so dass die Effizienz erhöht wird und alle Wartezeiten ausgeschaltet werden.

Die Einlagerung von Material funktioniert auf die gleiche Weise. Immer wenn ein Arbeitsgang mit der automatischen Copilot-Konsole durchgeführt wird, kann der Bediener den Vorgang bestätigen und damit alle Tätigkeiten registrieren. Um das Tracking der Bewegungen und der Zugriffe zu verbessern, kann man auch die Zugänge mit Passwort oder RFID- bzw. Magnetkartenleser verwalten oder einschränken, so dass jeder Vorgang an der Ware perfekt registriert wird.

PICKING-SYSTEME

Die Systeme für das Picking und die Auftragsvorbereitung im Unternehmen stellen einen sehr heiklen, komplexen Prozess dar, die aber für die Organisation und das gute Funktionieren des Lagers wesentlich sind.

Die Vorbereitung eines Auftrags oder die Verteilung von Material umfasst einen Sammelvorgang, d. h. eine Auswahl von Paketen, Komponenten, Produkten oder Materialien, die zusammengestellt werden, um anschließend verschickt oder an andere interne Abteilungen des Lagers geleitet zu werden.

Diese Arbeitsgänge beeinflussen die Lagerkosten erheblich, weil sie fast alle vorhandenen Ressourcen einbeziehen und sich direkt auf den Service und die Kundenzufriedenheit auswirken.

Aus diesem Grunde investieren die Unternehmen immer mehr, um die Picking-Vorgänge effizient und schnell zu gestalten.

Es gibt zwei Arten der Auslagerung, ein manuelles und ein automatisiertes Picking.

Das manuelle Picking ist das üblichere; es kommt in kleinen bis mittleren Unternehmen zum Einsatz, wo die Bediener sich mit einer Liste durch das Lager bewegen, um die Auslagerung vorzunehmen.

Die „physischen“ Grenzen dieser Arbeitsgänge sind leicht vorzustellen, denn dabei können keine zu schweren Pakete oder Material aufgenommen werden oder sie beeinträchtigen das Ergebnis, weil es zu lange dauert.

Um das manuelle Picking zu unterstützen, werden häufig Hilfsmittel verwendet, zum Beispiel elektrische Palettenwagen, Hub- oder Schubmaststapler. Auf diese Weise wird die Auslagerung von den Regalen und die Bewegung der Waren erleichtert.

Das manuelle Picking kann noch leistungsstärker werden, wenn es durch Lösungen „Ware zur Person“ (G2P) ergänzt wird, so dass Zeiten und Kosten für die Arbeitskraft stark reduziert werden.

Technologien wie Pick-to-Light oder Pick-to-Voice können auch die Effizienz des Arbeitnehmers erhöhen, auch wenn die Tätigkeit nicht eigentlich automatisiert ist. Dann gibt es auch Lösungen wie Kommissionierstation und Kommissionierwagen, die auf der Technik des Lightput basieren und es mit dem spezifischen Teil der Auftragsvorbereitung ergänzen.

Das automatisierte Picking ist eine Art der Entnahme, die den Einsatz von Förderbändern, automatischen Flurförderzeugen, Robotern, AGV und automatischen Lagersystemen umfasst, mit deren Hilfe das Bedienpersonal an seinem Platz bleibt und es die Ware ist, die sich zu ihm bewegt.

Ein solches Szenario erfordert eine aufwendigere anfängliche Investition, aber langfristig wird sie sich als unvergleichliche Entscheidung erweisen: Die Optimierung der Auftragsvorbereitung kann dazu beitragen, dass die Unternehmen eine beträchtliche Erhöhung der Produktivität erzielen, indem sie die Fehlerwahrscheinlichkeit spürbar verringern.

Automatisiertes Picking kann mit Hilfsmitteln und Zubehör ergänzt werden, um noch effizienter zu werden: Die gleichen Zubehöre, die für manuelles Picking verwendet werden können, finden in den automatisierten Lösungen ihren Haupteinsatz und ihr höchstes Potenzial.

Lightput, Kommissionierstation und Kommissionierwagen erleichtern das Auffinden der Objekte für die Auslagerung und bereiten eine geeignete Sammelstelle vor, die schon für die Beförderung organisiert ist.

In einem Lightput-System leiten die Displays den Bediener optisch zu den Positionen, an denen die Artikel für jeden Auftrag angesiedelt sind: Jeder Position oder jedem Behälter für einen Auftrag ist eine Leuchtanzeige zugeordnet.

Sobald ein Artikel für die Entnahme identifiziert wurde, zeigen die Displays dem Bediener optisch an, in welchen Behälter er ein- bzw. auslagern muss und welche Menge er für jeden Auftrag benötigt.

Mit der Software, die das Lightput-System verwaltet, können verschiedene Picking-Strategien umgesetzt werden, darunter Batch-Picking (Chargen) oder Multi-Order-Picking (mehrere Aufträge).

Dieses System kann reproduziert werden mit dem Kommissionierwagen – einem wendigen Stahlwagen mit Regalböden für die Behälter und einer bestimmten Zahl von Lightput-Displays mit dazugehörigem Controller und WLAN für die kabellose Verbindung – oder der Kommissionierstation, wenn der Picking-Bereich oder das System erweitert werden sollten, um mehrere Aufträge gleichzeitig zu bearbeiten.

Die neuen Picking-Lösungen von Modula optimieren die Auftragsvorbereitung und tragen so dazu bei, dass die Unternehmen die Produktivität beträchtlich steigern können.

Wenn sie mit automatischen Lagersystemen kombiniert werden, wie zum Beispiel den automatischen Lagern von Modula, vereinfachen sie außerdem die Picking-Vorgänge erheblich und verringern die Fehlerwahrscheinlichkeit spürbar.

Die Picking-Lösungen von Modula ermöglichen in Kombination mit der Software WMS die Implementierung von Picking-Strategien, darunter Batch- oder Multi-Order-Picking.

MOBILE ROBOTER, ROBOTERTECHNIK UND AUTOMATISIERUNG

Robotertechnik und Automatisierung entwickeln sich schnell zu einem entscheidenden Erfolgsfaktor für alle Unternehmen mit großem Einfluss auf die Logistikbranche. Sie sind wesentlich für einen immer schnelleren, sicheren und fehlerfreien Vertrieb, für kürzere Vermarktungszeiten und letztendlich für geringere Kosten für Unternehmen und Verbraucher.

Aus dieser Kombination entstand die Idee, den automatisierten Lagersystemen auch selbständig bewegliche Roboter zuzuordnen wie die AMR (Autonomous Mobile Robots).

Amazon Robotics automatisiert die Logistikzentren des Unternehmens mit über 80.000 autonomen mobilen Robotern – eine Steigerung von über 200 % im Vergleich zu den 30.000 Ende 2015.

Die mobilen Roboter wurden entwickelt, um Materialien ohne menschliches Zutun in industriellen Räumen zu transportieren, indem sie den Grundriss kartieren und sich mithilfe von Sensoren und künstlicher Intelligenz autonom und sicher bewegen. Generell sind sie sehr nützliche Geräte, um Effizienz, Durchsatz und Präzision zu verbessern, aber da sie zudem sehr flexibel in der Konfiguration sind, ermöglichen sie auch schnelle Wechsel in ihren Wegen, auch bei ständigen oder plötzlichen Veränderungen.

Ihr Einsatz kommt auch der Notwendigkeit entgegen, die Bewegungszeiten des Bedienpersonals in der Produktion oder Auftragsvorbereitung oder auch das Betreten von Gefahrenzonen oder gesundheitsschädlichen Bereichen zu begrenzen. Manchmal kann auch die Nähe zu arbeitenden Maschinen Verletzungen oder Personenschäden verursachen, die mit dem Einsatz von Robotern vermieden werden können.

Ein weiteres wichtiges Thema ist der Mangel an Arbeitskraft oder die Notwendigkeit, qualifiziertes Personal für Tätigkeiten mit höherer Wertschöpfung einzusetzen.

Mobile Roboter für die Logistik verbreiten sich seit fast einem Jahrzehnt mit Millionen AMR in aller Welt und nehmen weiter zu – laut Vorhersagen der International Federation of Robotics (IFR) bis 40 % pro Jahr.

Mobile Cobots (kollaborative Roboter) sind wirklich einfach zu programmieren und lassen sich leicht in jede industrielle Umgebung in jeder Größe implementieren.

Dank Sensoren und künstlicher Intelligenz sind sie nicht nur präzis, sondern auch absolut sicher: Intelligente Kameras, Scanner und Software ergänzen sich bei der Führung des Roboters und ermöglichen ihm, Hindernissen zu umgehen und sich unter Arbeitnehmern, durch Türen, Tunnel und Fahrstühle zu bewegen und auch zu verlangsamen, zu beschleunigen oder plötzlich zu bremsen, um Gefahren wie Menschen oder Gütern auszuweichen. Es gibt viele Arten von Robotern für das Ziehen von Lasten, das Handling von Kartons, Paletten, Kisten oder anderem Material, oder sogar für die direkte Interaktion mit automatischen Modula-Lagern oder Förderbändern.

Die Hauptvorteile bei der Verwendung von Robotern sind:

- Effizienz durch die hohe Arbeitsautonomie mit mehreren Missionen, die ohne Bediener und erforderliche Arbeitsstationen abgeschlossen werden, mit geringen Instandhaltungs- und Reparaturkosten und dazu mit der Möglichkeit, alle Bewegungen in Echtzeit zu verfolgen.

- Agilität und Flexibilität, da nur minimale Infrastrukturen und Platz erforderlich sind, durch die einfache Programmierung und die dynamische Navigation im Werk.

- Sicherheit nicht nur für die Lagerarbeiter, sondern auch für den Angestellten, die Waren und die Maschinen sowie leichter Zugriff auf die Bewegungen der Roboter, ihre Geschwindigkeit und ihre Missionen.

- Einsparungen im Hinblick auf Arbeitsstunden und Personal, da es für Tätigkeiten mit höherer Wertschöpfung eingesetzt werden kann.

ROBOTER UND AUTOMATISCHE LAGERSYSTEME VON MODULA

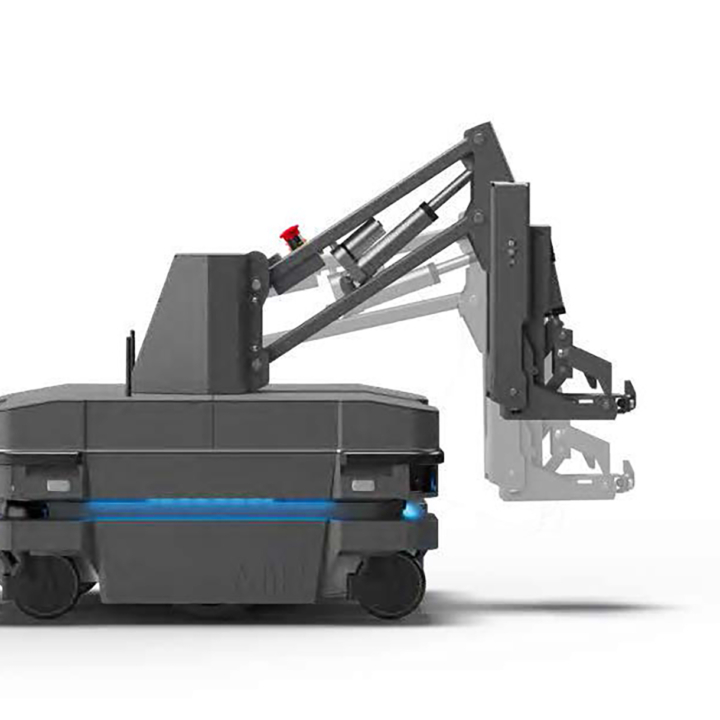

Der Roboter ist in der Lage, Materialien, die aus automatischen Lagern von Modula oder anderen Lagersystemen entnommen wurden, zu transportieren. Das Picking kann manuell oder automatisch erfolgen.

Beförderung von Materialien

Der Roboter ist in der Lage, Materialien, die aus automatischen Lagersystemen von Modula oder anderen Lagersystemen entnommen wurden, zu transportieren. Das Picking kann manuell oder automatisch sein.

Transport von Paletten

Der autonome Roboter kann die Palette aufnehmen/abstellen und sie innerhalb des Lagers bewegen.

Anwendungen

- Manuell

Manuell durch einen Bediener: Er kann einen Picking-Vorgang aus dem Träger des Modula vornehmen und das ausgelagerte Material dem Roboter übergeben, oder er kann umgekehrt das Lagergut, das ihm der Roboter bringt, im Tablar des Modula einlagern. - Automatisch

Automatisch durch den Roboter: Er ist mit einem Aufsatzmodul ausgestattet, das je nach Gewicht und Art des zu handhabenden Materials angepasst werden kann, und ist in der Lage, sich vor ein Modula Lager zu stellen und ohne menschliches Eingreifen Träger oder Tablare mit Material ein- bzw. auszulagern.

Hook und Kommissionierwagen

In einigen Fällen, vor allem wenn man viele Aufträge gleichzeitig bearbeiten muss, kann es nützlich sein, ein mobiles Lightput-System zu verwenden, einen sog. Der Kommissionierwagen kann manuell oder automatisch über ein spezielles Aufsatzmodul mit einem Zughaken bewegt werden.

AMR und Roboter/Cobot

Die mobilen MIR-Roboter transportieren direkt einen anthropomorphen Cobot, der, sobald er sich dem automatischen Lagersystem nähert, Lagergut aus dem Träger in der Bedienöffnung auslagert. Diese Anwendung ist besonders nützlich für das Picking von Einzelteilen, bei denen der Roboter einen Mitarbeiter bei der Auslagerung ersetzt.

Möchten Sie Ihr Lager effektiver machen?