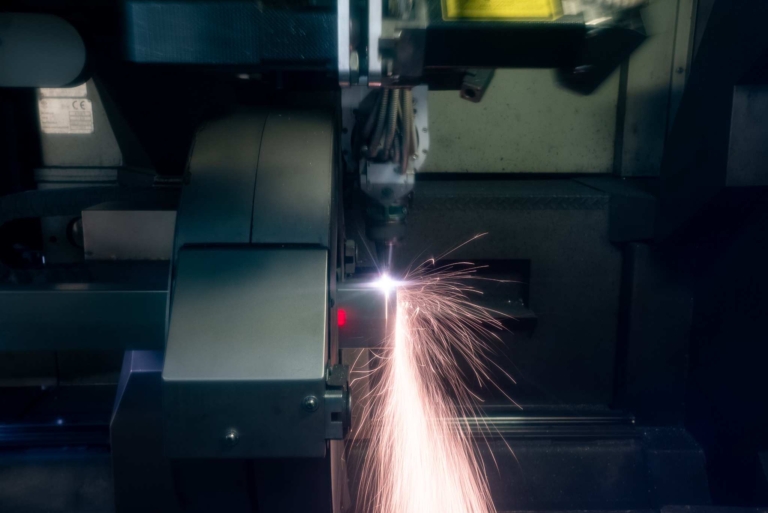

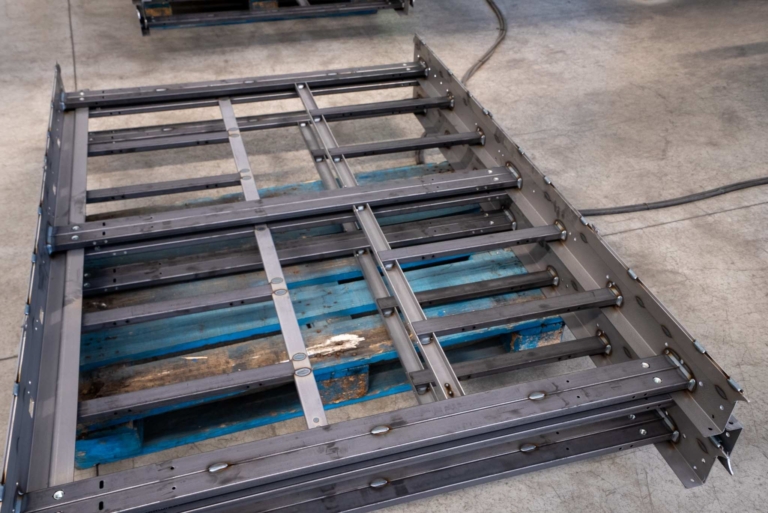

Las bandejas, en cambio, siguen un proceso específico: después del punzonado y el plegado (que se realizan en las mismas instalaciones que las carcasas), pasan a la estación de soldadura de los refuerzos, compuesta por tres islas robotizadas con robots antropomórficos que sueldan las “omega” bajo la superficie de las bandejas. Estos robots sujetan y mueven las bandejas mientras sueldan en su base los refuerzos metálicos para hacerlos resistentes y equilibrados.

Esta fase es fundamental y depende de la capacidad de carga de cada cajón, disponible en versiones de 250, 500, 750 y 990 kg, lo que determina el número de refuerzos necesarios. Para las bandejas DD con una profundidad de 1.257 mm, existe una isla dedicada a la nueva gama donde las “omega” se montan mediante robots antropomórficos con las geometrías adecuadas.

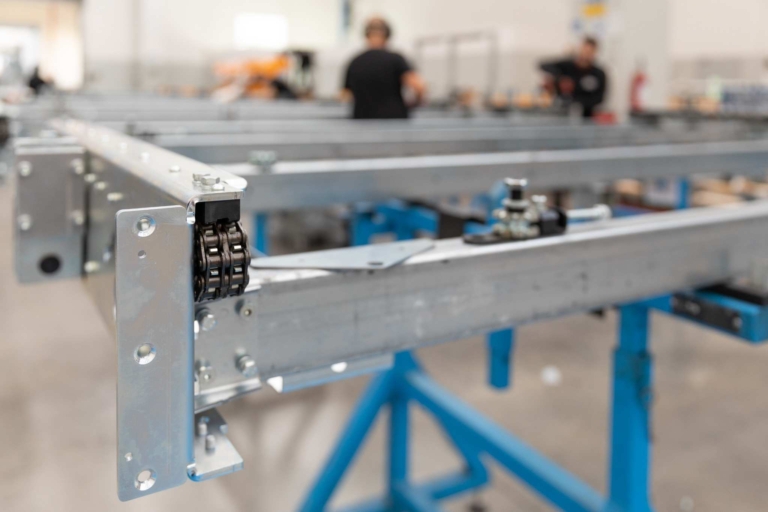

Después de los refuerzos, las bandejas pasan a la estación de montaje de los patines, los componentes que permiten el deslizamiento de la bandeja dentro del Modula. Hoy esta fase está automatizada gracias a dos islas robotizadas equipadas con un sistema de visión artificial que identifica con precisión el punto exacto de la bandeja en el que montar los “patines”. La cámara enfoca y el robot atornilla y fija los patines en el punto exacto (cuatro por cada bandeja).

La última fase dedicada a las bandejas es el embalaje, tras la cual las bandejas se trasladan directamente al área de envío.